Auftragsfertigung der Extraklasse

C 22 UP | Zollner Elektronik AG | Elektrotechnik

Bereits im Prototypen-, Musterserien- und Werkzeugbau setzt der Systemlösungs-Spezialist unter den Mechatronik-Dienstleistern, das bayerische Familienunternehmen ZollnerElektronik AG, auf CNC-Bearbeitungszentren von Hermle mit hohem Automatisierungsgrad.

„Zollner – Solutions for your ideas“, oder Lösungskompetenz für komplexe mechatronische Systeme von der Entwicklung bis zum After Sales Service – als global agierender Partner für Großfirmen wie für mittelständische bis kleinere Unternehmen bietet die Zollner AG ihren Kunden branchenübergreifende Komplettlösungen entlang des gesamten Lebenszyklus von Produkten. Im bayerischen Zandt im Jahr 1965 von Manfred Zollner gegründet, hat sich aus dem Einmannbetrieb ein weltweit tätiger Auftragsfertiger und Dienstleister entwickelt, der zu den Top 15 der so genannten EMS-Dienstleister (Electronic Manufacturing Services) zählt. An 17 Produktionsstandorten in Deutschland, Ungarn, Rumänien, China, Tunesien, USA, Schweiz und Costa Rica werden insgesamt rund 8.700 Mitarbeiter beschäftigt, davon mehr als 50 % in Deutschland und allein im Hauptwerk Zandt gut 2.500. Die Zollner-Gruppe ist in den Bereichen Industrieelektronik, Bahntechnik, Automotive, Medizintechnik, Luftfahrt und Verteidigung, Messtechnik, Büroelektronik und Datentechnik, Sonstige Konsumgüter und Telekommunikation tätig und setzt auf langjährige sowie nachhaltige Partnerschaften. Basierend auf der Philosophie eines hohen und weitgehend autarken Eigenfertigungsgrades sind die Produkte und Leistungen von Zollner durch hohe Qualität und optimales Preis- Leistungs-Verhältnis gekennzeichnet. Technologischer Vorsprung und eine Best-Cost-Country-Strategie entlang der gesamten Wertschöpfungskette sind, im Sinne des Kunden und der auf seine Wünsche hin zugeschnittenen Leistungen, selbstverständlich und werden in allen Werken gelebt. Schließlich entscheidet der Kunde über die angewandte Prozesstiefe, egal ob es sich um Einzelteile, Module, Geräte oder komplexe Systeme handelt. Als ausgewiesener Dienstleistungs-Spezialist ohne eigene Produkte liegt der Fokus in jeder Hinsicht auf Leistung und Service für den Kunden, was folgerichtig auch die Anwendung so gut wie aller relevanten Disziplinen und den konsequenten Einsatz der jeweils neuesten Technologien voraussetzt.

-

Palettenspeicher mit acht Paletten der Größe 320 x 320 mm und rechts oben das Greifsystem des Portal-Handlinggeräts zum Handhaben der Wechselpaletten; insgesamt befinden sich im System 11 Wechselpaletten 320 x 320 mm, die wahlweise unterschiedliche oder gleiche Spannaufnahmen aufweisen -

Rüstplatz für Paletten 320 x 320 mm zum hauptzeitparallelen Rüsten der Paletten mit Spanntechnik bzw. mit Werkstücken -

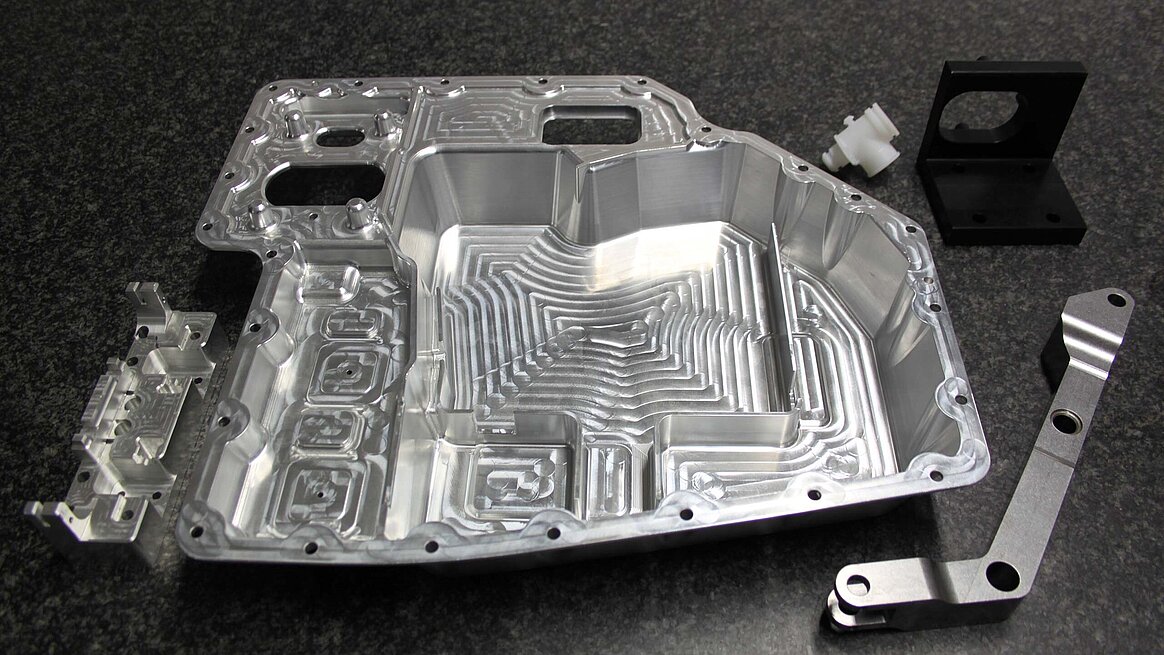

Eine kleine Auswahl an gefrästen Werkstücken, die aus den verschiedensten Werkstoffen z. T. mit 5-Achs-Technologie aus dem Vollen gefertigt werden

Universell-flexibles 5-Achs-Equipment für ein schnelleres Time-to-Market

Ein nicht unwesentlicher Anteil des Erfolgs ist zum einen der Kreativität für Entwicklungen, zum anderen der Flexibilität für die Realisierung klassischer SE-Projekte (Simultaneous Engineering), und nicht zuletzt dem Einsatz und der kapazitätsorientierten Verfügbarkeit des fertigungstechnischen Equipments zur zeitnahen Herstellung von Prototypen, Musterserien und komplexen Fertigungsteilen zuzuschreiben. Johann Dietl, Geschäftsbereichsleiter Mechanik bei der Zollner Elektronik AG im Hauptwerk Zandt, führte dazu aus: „Wir sind industrieller Dienstleister und fertigen komplexeste Teile, Baugruppen und Geräte nach Kundenwunsch. Für ein schnelles Time-to-Market ist es somit unerlässlich, zunächst funktionsfähige Prototypen und Musterserien anzufertigen.

Im Jahr 2009 starteten wir deshalb ein Investitionsprojekt zur Fertigungs-Rationalisierung im Prototypen-, Musterserien- und Werkzeugbau und führten dazu umfangreiche Evaluationen im Bereich 5-Achs-Bearbeitungszentren durch. Aus intensiven, anspruchsvollen Frästests ging die Firma Hermle AG als Sieger hervor, weil uns das Konzept mit den drei Achsen im Werkzeug und den zwei Achsen im Werkstück, die hohe Dynamik bei allen denkbaren Fräs- und Komplettbearbeitungs-Operationen, die individuellen Ausrüstungsmöglichkeiten, das Kosten-Nutzen-Verhältnis und der allseits gelobte Service als Gesamtpaket überzeugten.“ Den Anfang machte dann ein 5-Achs-CNC-Hochleistungsbearbeitungszentrum C 40 U der Maschinenfabrik Berthold Hermle AG, D-78559 Gosheim, dem im Laufe der Jahre und bis heute weitere neun Hermle-BAZ verschiedener Bau- und Leistungsgrößen folgten. Die Ausrüstung des ersten BAZ umfasste schon einen gegenüber dem Standard-Lieferumfang erweiterten Automatisierungsgrad, nämlich ein Werkzeug-Zusatzmagazin mit 87 Plätzen, einen NC-Schwenkrundtisch mit 420 mm Durchmesser, ein Nullpunkt-Spannsystem sowie einen Messtaster und ein Werkzeugbruch-Überwachungssystem.

3-schichtig nutzbare Einsatz- und Anwendungs-Flexibilität

Die nach und nach installierten weiteren Bearbeitungszentren von Hermle decken heute den breiten Anwendungsbereich ab der 3- und bis zur 5-Achs-/5-Seiten-Simultan-/Komplett- Bearbeitung für Werkstückgrößen bis 800 x 800 x 550 mm und Werkstückgewichte bis 1.400 kg ab. Johann Dietl zu den Anforderungen und der entsprechenden Einsatzstrategie der Hermle-Bearbeitungszentren: „Je nach Komplexität der Werkstücke sind Laufzeiten von wenigen Minuten bis zu mehreren Stunden zu berücksichtigen. Wir fertigen Losgrößen zwischen 1 und 200 Stück und oft handelt es sich auch um Frästeilefamilien, die wir in einem Satz fertigen, um die logistische Anbindung der nachfolgenden Produktion optimal gestalten zu können. Durch die hohe Prozesstiefe, in der wir Blech-, Kunststoff-, Dreh- und Frästeile fertigen, von denen pro Jahr gut 3.000 Änderungen erfahren, ist eine sehr hohe Einsatz-, Anwendungs- und Nutzungs-Flexibilität erforderlich. Deshalb weisen alle 5-Achs-BAZ ein Zusatzmagazin mit 87 Werkzeugplätzen auf, so dass wir im gängigen 3-Schicht-Betrieb ohne Nach- oder Umrüstung von Werkzeugen auch komplexe Werkstücke bearbeiten können. Im Normalfall laufen immer alle Maschinen, wobei wir die zuletzt installierten neuen 5-Achs-CNC-Hochleistungs-Bearbeitungszentren vom Typ C 22 UP mit 11-fach-Palettenspeichern versehen haben. Damit ist rund um die Uhr sowohl autarkes Fertigen im Automatikbetrieb als auch durch Prioritätsänderungen erforderliches zeitweise bedientes Arbeiten hochflexibel machbar.“ Um die Leistungen der Hermle-Bearbeitungszentren optimal bzw. maximal nutzen zu können, sind den BAZ eigene Programmierplätze zugeordnet. Aufgrund des eingebauten 11-fach-Palettenspeichers und der Bruchkontrolle auf dem Bearbeitungszentrum können so lange Maschinenlaufzeiten erreicht werden, was wiederum die Mehrmaschinen-Bedienung sowie auch die hauptzeitparallele Werkstatt-Programmierung erlaubt. Hier kommt die bei den 5-Achs-Bearbeitungszentren durchgängige bzw. identische Ausrüstungs-Philosophie mit Werkzeugaufnahmen HSK-A63, Spindeldrehzahlen bis 18.000 min-1, Nullpunkt-Spannsystem und/oder Paletten-Aufnahme, Werkzeug-Zusatzmagazin und dergleichen mehr zum Tragen.

Ein Plädoyer für die automatisierte Einzelteil-Fertigung

Hans-Werner Hoppe, Handlungsbevollmächtigter bei der Herme + Partner Vertriebs GmbH und zuständig für den Topkunden Zollner Elektronik AG, zur Ausrüstung der beiden am weitesten automatisierten 5-Achs-CNC-Hochleistungs-Bearbeitungszentren C 22 UP in der Zollner-Abteilung Mechanik Zandt - Mechatronik (MZ3): „Mit einem Arbeitsbereich von X = 450 x Y = 600 X Z = 330 mm decken die BAZ C 22 UP einen Großteil der beim Kunden Zollner anfallenden Werkstücke ab. In der Standardausrüstung mit 55 Werkzeugen bestückt, erweitern die Zusatzmagazine mit 87 Plätzen die Anwendungsbereiche auf ein sehr breites Teile- oder Teilefamilien-Spektrum, ohne dass nachgerüstet werden muss. Mit 18.000 min-1 Spindeldrehzahlen und der Werkzeugaufnahme HSK-A63 können optimale Werkzeuge für die hochproduktive Schrupp- und die Präzisions-Schlichtzerspanung zum Einsatz gebracht werden. Bestückt mit NC-Schwenkrundtischen im Durchmesser 320 mm und versehen mit Aufnahmen für Wechselpaletten der Größe 320 x 320 mm, ist vollautomatisches 5-Achs- Fräsen an Werkstücken aller Komplexitätsgrade möglich und zwar egal, ob es sich um ein Einzelteil oder um Serienteile handelt. Ein weiterer Vorteil der um Palettenspeicher und Portal-Handlinggerät erweiterten BAZ C 22 UP ist die sehr kompakte Bauweise, die den Wünschen der Kunden nach möglichst wenig Stellfläche entgegenkommt und in einem Fall bei Zollner sogar eine ‚Schuhlöffel-Lösung‘ erlaubte.“