C 42 U | RS 2 | Rohde & Schwarz GmbH & Co. KG | Elektrotechnik

Das Werk Teisnach setzt als Dienstleistungszentrum für die mechanische und elektronische Fertigung im Werksverbund der Rohde & Schwarz GmbH & Co. KG u. a. auf automatisierte CNC-Hochleistungs-Bearbeitungszentren von Hermle.

„Die Fabrik des Jahres – Hervorragender Kleinserienfertiger 2010“, darauf folgend „Die Beste Fabrik 2013“ und heuer den Bayerischen Qualitätspreis – wer sich mit solchen Auszeichnungen schmücken darf, hat im weiten Bereich der Fertigungstechnik doch wohl einiges mehr aufzuweisen, als etwa ein klassischer Zulieferer von mechanischen Bauteilen und Baugruppen. Zumal es im Grunde genommen bei von Rohde & Schwarz GmbH & Co. KG entwickelten Produkten und Lösungen immer um elektronische Mess- und Kommunikationstechnik geht und die mechanische Fertigung nicht unbedingt zum Kerngeschäft gehört, oder doch? In der Praxis ist das 1969 gegründete Werk Teisnach für die Vorfertigung zahlreicher Produkte des global agierenden Elektronikkonzerns Rohde & Schwarz GmbH & Co. KG, München, zuständig. In Teisnach fertigen rund 1.400 Fachkräfte auf einer Produktionsfläche von 62.000 m2 elektromechanische Baugruppen und Sonderteile, Funkkommunikationssysteme, Sendeanlagen für Hörfunk und Fernsehen sowie Leiterplatten, Gehäuseteile, Stromtankstellen und Hohlleiter. Zum Dienstleistungsportfolio zählen alle relevanten Disziplinen der mechanischen wie der Elektronik-Fertigung und all diese Leistungen werden nicht nur Rohde & Schwarz, sondern auch externen Kunden zur Verfügung gestellt. Hinter der Philosophie des maximalen Eigenfertigungsgrades stecken höchste Qualitäts- und auch Flexibilitäts-Anforderungen, und um die Effizienz und Wirtschaftlichkeit der eigenen Fertigung zu gewährleisten, setzt man auf adäquates sprich: hochmodernes und anwendungs-/nutzungsflexibles Equipment. Da die elektronischen Mess- und Kommunikationssysteme nach wie vor auch aus vielen einzelnen und zunehmend funktionsintegrierten also anspruchsvollen Mechanik-Komponenten bestehen, kommt der spanabhebenden Bearbeitung eine tragende Rolle zu. Deshalb gibt es im Werk Teisnach eine Abteilung für Fräs- und Drehtechnologie, wobei die Fräsbearbeitung wiederum in die Bereiche „Vertikal“ und „Horizontal“ unterteilt ist.

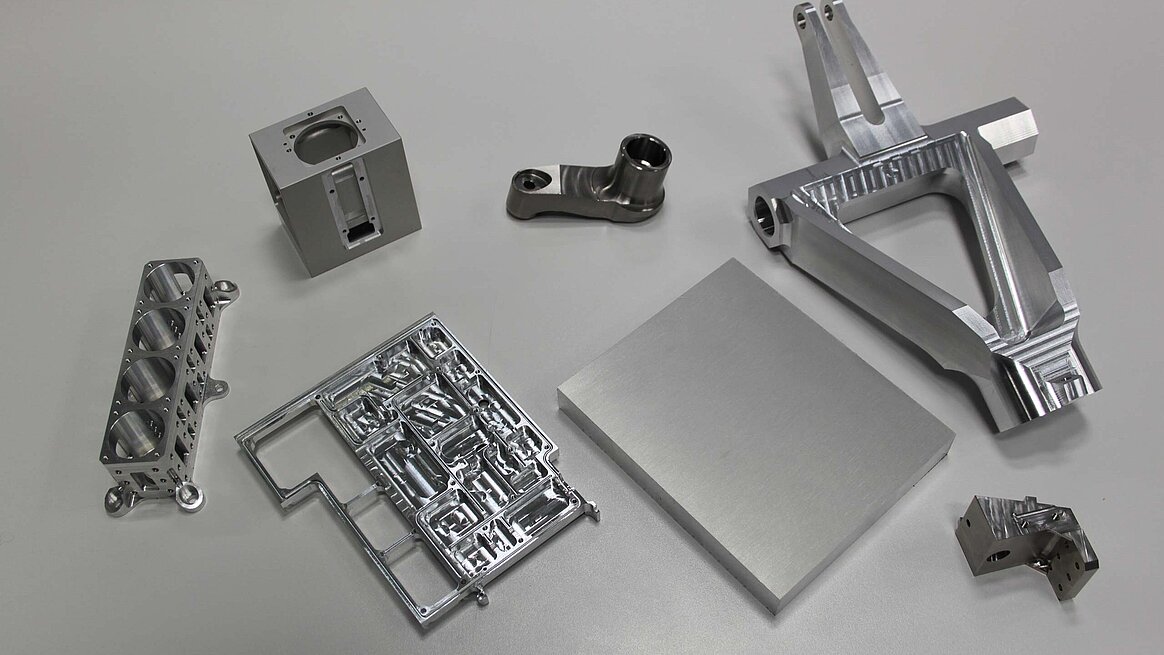

Spezialität: Komplexe Präzisionsteile ab Losgröße 1

Der Leiter der Abteilung CNC-Fräsen vertikal, Andreas Bauer, umschreibt die speziellen Anforderungen im Bereich der Blech- und der spanenden Bearbeitung und damit auch seiner Abteilung wie folgt: „Wir sind in drei sogenannten Technologiecentern, in denen etwa 350 Fachkräfte arbeiten, organisiert. Zum Equipment zählen u. a. 65 CNC-gesteuerte Dreh- und Fräsmaschinen zum Teil mit Automation. Wir arbeiten im Schichtbetrieb und fertigen vor allem Einzelteile und kleinere Serien bis 300 Stück. Der Anteil Dreh-/Fräsbearbeitung liegt bei ca. 30/70, wovon etwa 80% der Produktionsleistungen den Eigenbedarf und 20% externe Auftragsfertigung betreffen. Grundsätzlich müssen wir in jeder Hinsicht konkurrenzfähig sein, weshalb wir, in Bezug auf Produktivität, Qualität und Lieferflexibilität genauso gefordert sind, wie ein am Markt agierendes Zulieferunternehmen. Im Bereich Fräsen vertikal, der aktuell 38 Mitarbeiter umfasst, hat dies zur Folge, dass wir konsequent auf Leistungs- und Konkurrenzfähigkeit setzen müssen, was in der Praxis weitgehend automatisierte 5-Achsen-/5-Seiten-Komplett-/ Simultanbearbeitung bedeutet.“ Um diesen Anforderungen auf Dauer gerecht zu werden, wurde im Jahr 2010 ein Rationalisierungsprojekt „automatisierte (weitgehend mannlose) Teilefertigung“ gestartet, für das man einen entsprechend versierten Partner suchte. Waren in der Frästeile-Fertigung bei R & S im Werk Teisnach bis dato acht verschiedene Hersteller von CNC-Werkzeugmaschinen vertreten, so änderte sich dies nach der Evaluationsphase für die Beschaffung hochautomatisierter 5-Achsen-Bearbeitungszentren zugunsten der System- und Komplettlösungs-Kompetenz von der Maschinenfabrik BertholdHermle AG, D-78559 Gosheim, auf neun Lieferanten.

Mannlos, prozesssicher und flexible Präzisionsqualität fertigen

Dazu der erfahrene Praktiker Andreas Bauer: „Unserem erklärten Ziel, die Mannlos-Zeiten deutlich und nachdrücklich zu erhöhen, entsprachen die Hermle-Konzepte in vollem Umfang. Perfekten Präsentationen folgten absolut zufriedenstellende Leistungsnachweise und in Workshops definierten wir Ausstattungsumfänge und Schnittstellen. Dabei erweis sich als großer Vorteil, dass wir Komplettsysteme aus einer Hand erhielten, nämlich bestehend im einen Fall aus zwei 5-Achsen-CNC-Hochleistungs-Bearbeitungszentren vom Typ C 30 U und gekoppelt mit einem Roboter-/und Werkstück-Magazinsystem RS 2 sowie im anderen Fall ein 5-Achsen-CNC-Hochleistungs-Bearbeitungszentrum C 42 U mit integriertem 3-fach Palettenwechselsystem.“ Die Frage, warum nacheinander zwei verschiedene Systeme mit unterschiedlichen Basismaschinen (2 x C 30 U und 1 x C 42 U) geordert wurden, lässt sich dahingehend beantworten, dass auf den mit dem Robotersystem RS verbundenen BAZ`s C 30 U hochflexibel sowohl kleinere als auch mittlere Werkstücke bearbeitet werden können, während die Kombination aus größerem BAZ C 42 U/P mit dem 3-fach Palettenwechsler die Bearbeitung mehrere kleiner bis mittlerer sowie auch deutlich größerer Werkstücke erlaubt. Damit ist zum einen trotz hohem Automatisierungsgrad eine sehr hohe Anwendungs- und Nutzungs-Flexibilität gegeben. Zum anderen können auf dem mit größerem Arbeitsbereich versehenen C 42 U/P eben auch große eigene oder für Kunden zu bearbeitende Integral-Bauteile 5-achsig-/5-seitig komplett und/oder simultan bearbeitet werden, was je nach Lauf-/ Bearbeitungszeit vorzugsweise in den mannlosen Schichten geschehen kann. Außerdem ergab sich so der gewünschte Kapazitätszuwachs hinsichtlich der von eigenen wie von den Kunden geforderten Zerspanungs- und Lieferleistungen in 5-Achsen-Technologie.