Nächster Schritt: Roboter-Automation

Mit der HS flex-Automation kann SEPO bis zu 40 Paletten zu je 240 x 320 Millimeter für die mannlose Fertigung vorbereiten. „Zu 70 Prozent bearbeiten wir jedoch deutlich kleinere Rohlinge“, stellt Oberdanner fest. Aus dieser Beobachtung heraus entschied er, in eine kleinere Maschine zu investieren und orderte 2018 eine C 12 U, das kompakteste Bearbeitungszentrum der Hermle High-Performance-Line, und kombinierte es mit dem Robotersystem RS 05. „Aufgrund der Auftragslage konnten wir schon im Vorfeld von einer Auslastung von rund 80 Prozent ausgehen. Das hat die Entscheidung natürlich positiv beeinflusst“, erzählt er. Ein weiterer Pluspunkt ist, dass die Auftragsverwaltung über die gleiche Software wie beim HS flex-System läuft. Indem das SEPO-Team die HACS-Software schon kannte, lief die Inbetriebnahme der Roboter-Automation zügig und ohne Probleme ab.

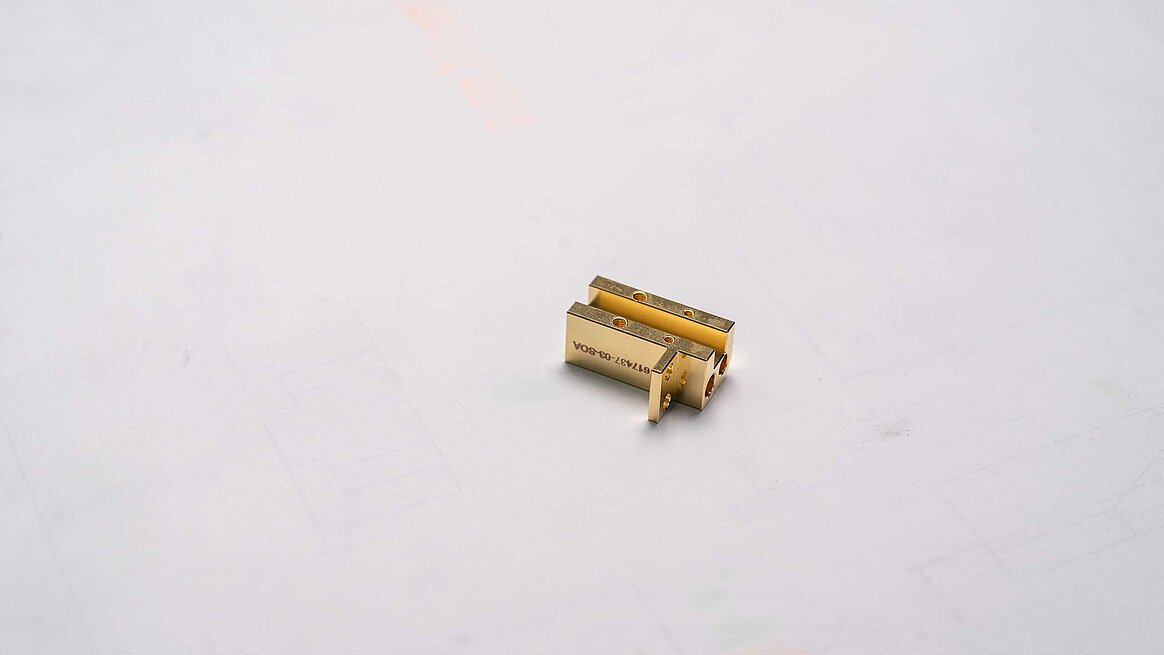

Durch die Roboter-Automation kann Oberdanner Präzisionsteile in Serie fertigen – auch mannlos über Nacht und am Wochenende. Das kommt SEPO gerade in der aktuellen Situation zugute. „Wir haben den Zuschlag für einen umfassenden Auftrag für die Fertigung von Komponenten für Beatmungsmaschinen bekommen. Hier macht sich die Dynamik der Maschine bemerkbar, die schnell und mit perfekten Übergängen fräst“, betont Oberdanner. Zehn bis 20 Prozent der Rohlinge sind aus Kunststoff, der Rest zumeist aus Aluminium. Die Laufzeit pro Teil liegt je nach Größe und Geometrie zwischen einer Minute und 1,5 Stunden. Allen Teilen gleich ist, dass sie am Ende des Bearbeitungsprozesses die höchsten Ansprüche an Präzision und Optik erfüllen.

Durch den plötzlichen Mehrbedarf an medizinischen Geräten und der damit gestiegenen Auftragslage musste SEPO sogar Mitarbeiter einstellen. „An qualifizierte Fachkräfte zu kommen ist auch in der Schweiz nicht einfach. Vor der Pandemie war es nahezu unmöglich. Doch auch hier haben die Hermle-Maschinen einen positiven Effekt. Mit einem modernen Maschinenpark wecken wir zum einen das Interesse junger Arbeitskräfte und zeigen zum anderen, dass es hier Entwicklungspotenzial für jeden einzelnen gibt“, erklärt Oberdanner – den „Spirit der Hermle“, wie er es nennt. Doch er weiß, dass die Technik nicht alleine entscheidet: „Ein respektvoller Umgang, Hilfsbereitschaft und Gleichberechtigung sind für ein motiviertes Team essenziell.“ Aktuell arbeiten 33 Leute bei SEPO – 2018 waren es zwölf.

„In den vergangenen Jahren haben wir uns wahnsinnig schnell entwickelt. Einen relevanten Anteil daran tragen auch die Hermle-Anlagen“, fasst der Firmeninhaber zusammen. Durch die hohe Präzision und Maßhaltigkeit konnte SEPO neue Kunden gewinnen, durch die Automatisierung größere Auftragsvolumina annehmen. „Die Qualität der 5-Achs-Bearbeitungszentren, gepaart mit dem Service und der Automationslösung aus einer Hand, gibt uns die Sicherheit, den Ansprüchen unserer Kunden garantiert gerecht zu werden.“