Ans Wochenende denken

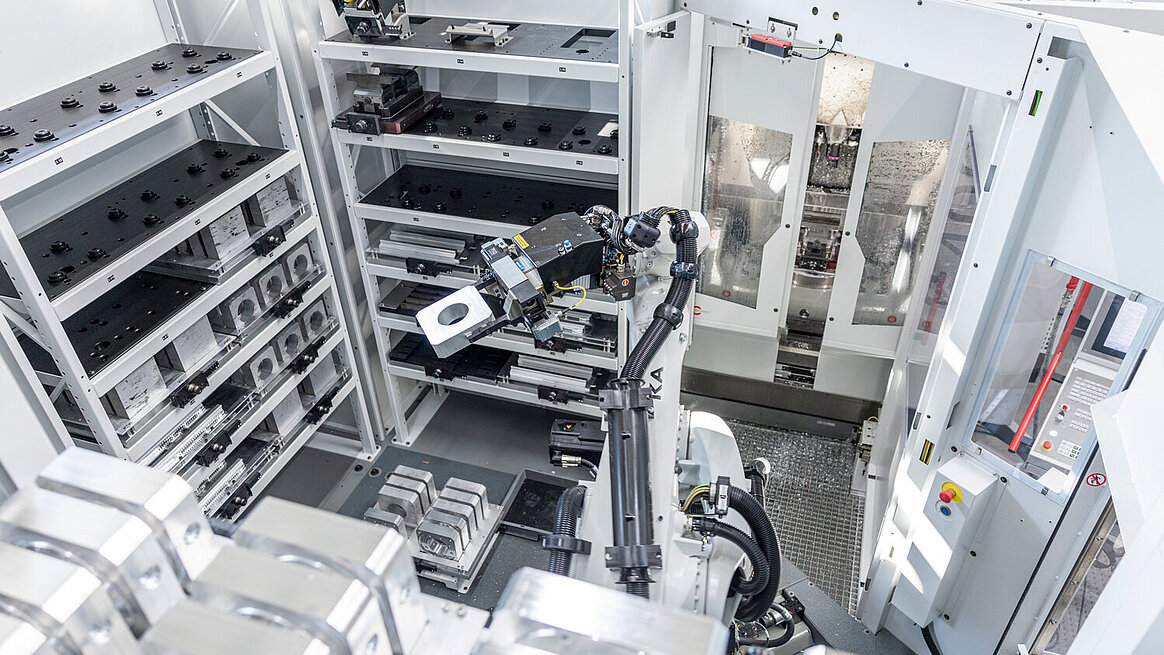

Der Kostendruck steigt und damit die Anforderung, möglichst effizient zu produzieren. Lohnfertiger JEWA setzt deshalb konsequent auf Automation – zuletzt mit dem Robotersystem RS 1 von HERMLE, das zwei adaptierte 5-Achs-Bearbeitungszentren C 400 mit Paletten und Einzelteilen versorgt.

Bewaldete Hügel des Spessarts, idyllisch am Main gelegen, das Ortsbild ist geprägt von Fachwerkhäusern und historischen Gassen. Seit 1979 ist die JEWA Metallverarbeitung GmbH im fränkischen Kreuzwertheim ansässig. Spezialisiert hat sie sich auf die Fertigung von Komponenten für den Maschinenbau. Edgar Jeßberger und Hermann Wagner gründeten das Unternehmen in einem alten Stall und zogen nach einigen Jahren an den aktuellen Firmensitz um. Heute beschäftigt JEWA 125 Mitarbeitende und zerspant pro Jahr etwa 400 Tonnen Rohmaterial. Der Technikpark wächst kontinuierlich, regelmäßig kommen neue CNC-Dreh- und CNC-Fräsmaschinen hinzu, die Produktionsfläche vergrößert sich immer wieder. „Als ich den Betrieb 2016 von meinem Vater übernahm, fertigten wir Frästeile noch sehr umständlich“, blickt Geschäftsführer Thomas Jeßberger zurück. „Beim Drehen waren wir schon immer stark, beim Fräsen verlief unsere Entwicklung etwas zögerlicher.“

Das sollte sich mit dem ersten 5-Achs-Bearbeitungszentrum ändern. JEWA entschied sich vor knapp zehn Jahren für eine C 22 U von HERMLE. „Als Lohnfertiger benötigen wir Universalmaschinen – ob weicher Kunststoff, Aluminium, Titan, Werkzeugstähle oder Alloys, wir bearbeiten alles querbeet“, erklärt der Diplom-Ingenieur. „Hierfür ist die C 22 U bestens geeignet. Die hohe Präzision der Bearbeitungszentren aus Gosheim war uns ohnehin bekannt.“ Die Maschine wurde planmäßig geliefert und aufgestellt. „Anschließend kam der Fuhrunternehmer, der regelmäßig für HERMLE ausliefert, auf mich zu und sagte: ‚In spätestens einem Jahr sehen wir uns wieder.‘ Ich war verdutzt und bat den Mann um Aufklärung, denn ich hatte keine weitere Anlage bestellt“, berichtet Thomas Jeßberger. „Er sagte mir dann, dass er aufgrund seiner Erfahrung mit anderen Kunden und unserem Maschinenpark sehr sicher sei, dass es nicht bei dem einen HERMLE System bleiben werde. Er hatte recht. Ein dreiviertel Jahr später lieferte er uns lachend eine C 22 UP.“

Mit System und Tempo

Fast im Jahresrhythmus investierte JEWA in neue 5-Achs-Bearbeitungszentren. Es folgten eine C 32 U, eine dritte C 22 U, eine C 650 U und zwei C 400 U. Dabei setzt der Betrieb inzwischen komplett auf Automation. Der Palettenwechsler PW 150 versorgt beispielsweise die C 22 UP mit Nachschub. Er ermöglicht hauptzeitparalleles Rüsten und bewegt dank des Doppelgreifers 18 Paletten mit einem Gewicht von bis zu 250 Kilogramm inklusive Werkstück.

„Aufgrund einer Anfrage mit hoher Stückzahl benötigten wir eine Lösung, die auch Einzelteile handhaben kann – hierfür bestellten wir die C 32 U und kombinierten sie mit einer Automation von Lang Technik“, erklärt der Geschäftsführer. Der Vorteil dieser Lösung: „Wir konnten unsere Beschäftigten dadurch langsam an das Thema Einzelteileautomation heranführen, denn für sie ändert sich erstmal nichts, da sie die Werkstücke wie gehabt selbst spannen.“ Der Roboter greift Schraubstock samt Werkstück und belädt das Bearbeitungszentrum. „Der Auftrag kam dann zwar doch nicht, aber die Lösung funktionierte so gut, dass wir unsere erste C 22 U auch für den automatisierten Betrieb umrüsten ließen.“

-

JEWA setzt auf HERMLE – damit kann das Unternehmen Präzision mit hoher Produktivität verbinden. -

In der Mitte das Robotersystem RS 1, daran adaptiert zwei 5-Achs-Bearbeitungszentren C 400. -

CNC-Fräser Max Schneider schätzt die hohe Präzision der Maschine und die gute Bedienbarkeit. -

Ob Paletten- oder Einzelteilehandling – das Robotersystem RS 1 passt sich der jeweiligen Aufgabe flexibel an. -

Ob Paletten- oder Einzelteilehandling – das Robotersystem RS 1 passt sich der jeweiligen Aufgabe flexibel an. -

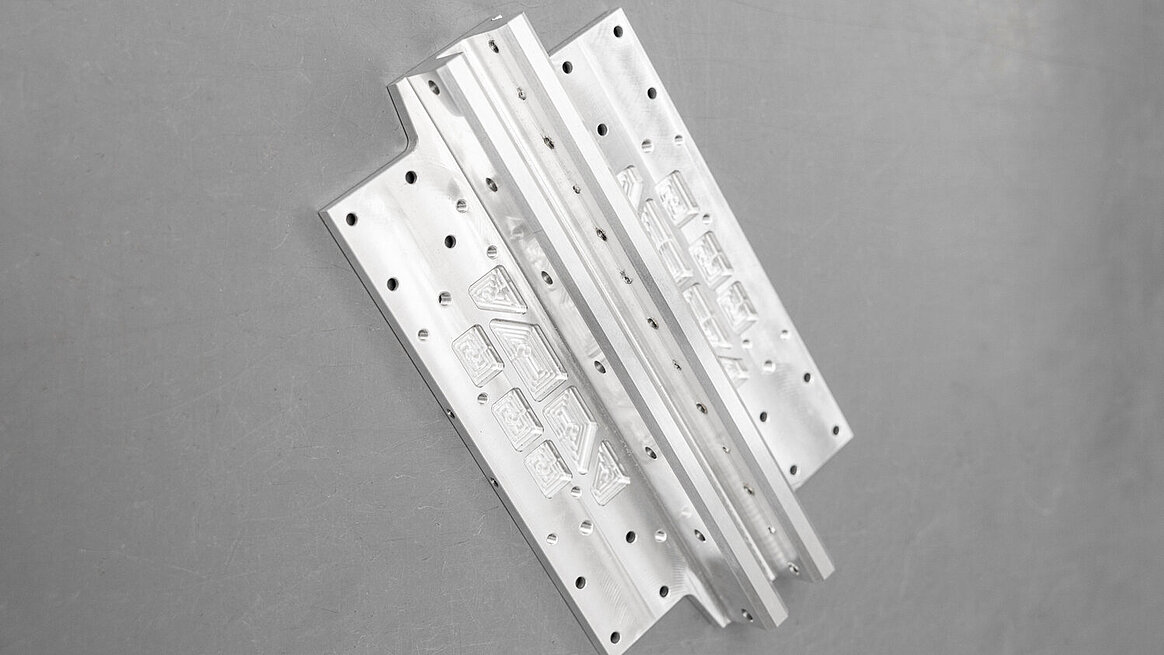

Am Tag fertigt JEWA auf der C 400 Einzelteile und Kleinserien, in der Nacht zerspant das Bearbeitungszentrum größere Lose vollautomatisch. -

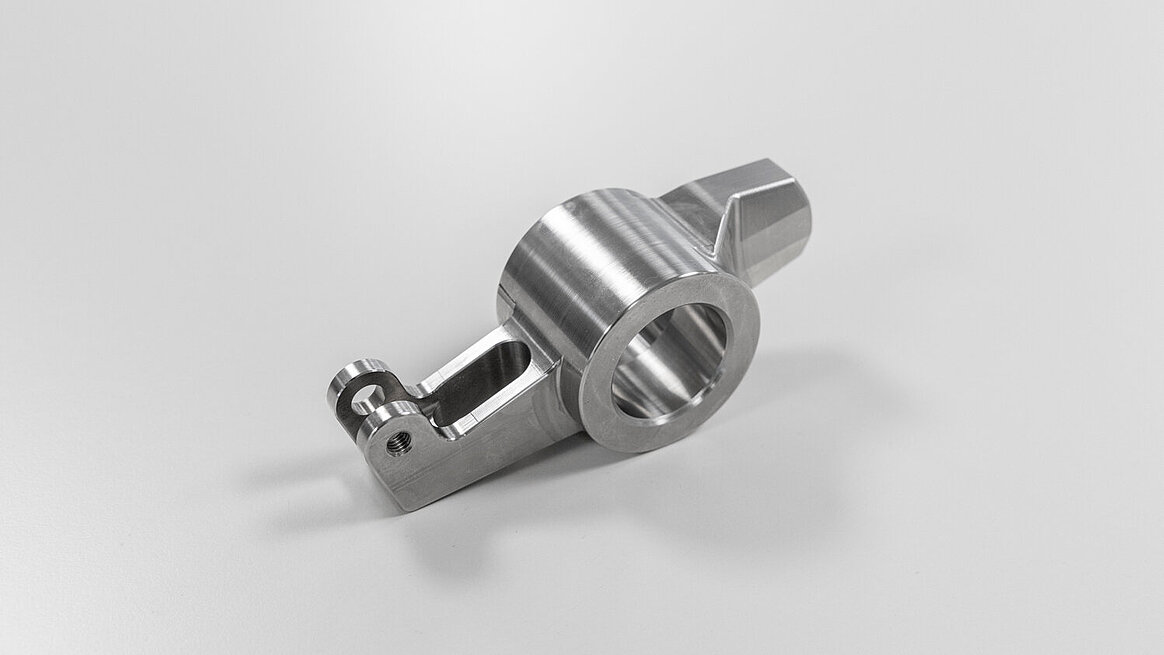

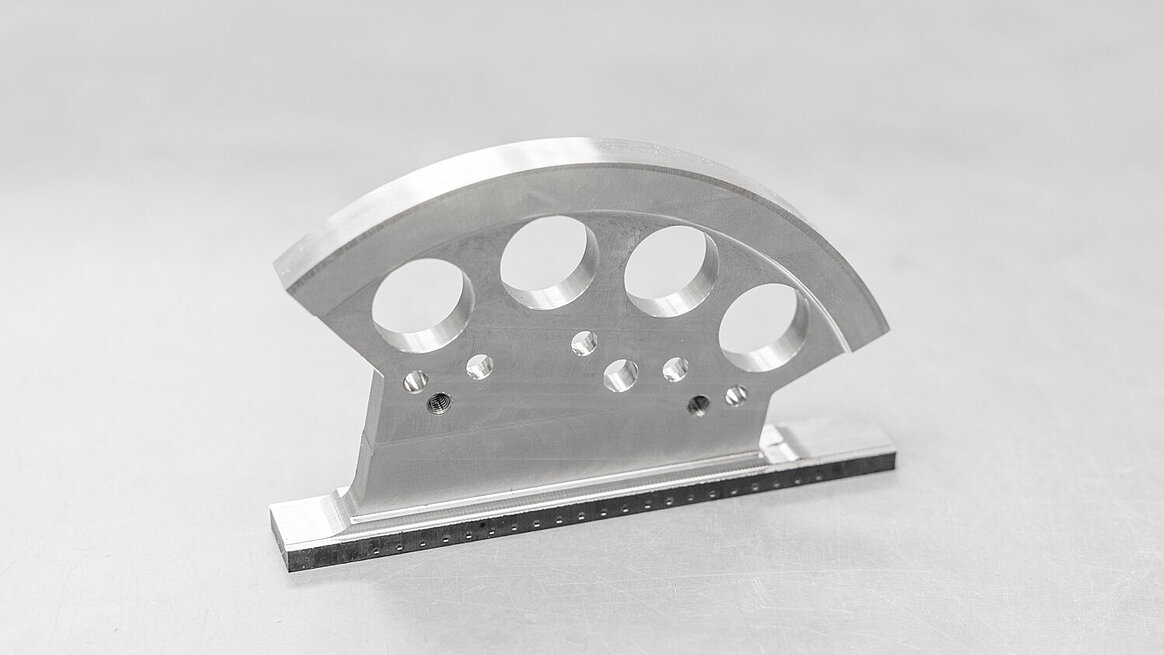

Höchste Präzision – auch noch beim 1000. Bauteil. -

Präzision in Metall. -

Auf der C 400 lassen sich Bauteile mit einem Durchmesser bis 650 Millimeter und einer Höhe von 500 Millimetern fertigen. -

Das JEWA-Team: Thomas Jeßberger, Geschäftsführer, Michael Baumann, Produktionsleitung, und Markus Herrmann, Leiter Fräserei (v.l.)

Aha-Moment mit großer Wirkung

Was Thomas Jeßberger am meisten überzeugte, war die Verdreifachung der Spindellaufzeiten – von 1.500 auf 4.500 Stunden. „Wir arbeiten im Zwei-Schicht-Betrieb und dachten, durch die Automation komme eine dritte Schicht in der Nacht dazu. Was wir in der Planungsphase überhaupt nicht auf dem Schirm hatten, war das Wochenende – doch in dieser Zeit zerspanen unsere Bearbeitungszentren natürlich ebenfalls personenlos.“ Die Maschinen laufen inzwischen 24/7 – präzise, zuverlässig, unermüdlich.

In der Anfangszeit gab es eine steile Lernkurve. „Unsere größte Herausforderung war das Späne- und Kühlmittel-Management“, erinnert sich Thomas Jeßberger. „Manchmal stieg die Maschine nach anderthalb Tagen aus, weil das Kühlmittel verbraucht war.“ Bei hohen Drehzahlen benötigt sie zum Zerspanen von Aluminium große Kühlmittelmengen. Doch ein größerer Tank und ein modifizierter Spänesammler mit doppelter Kapazität lösten die Probleme.

Aus einem Guss

Das 5-Achs-Bearbeitungszentrum C 650 U bestellte JEWA gleich mit adaptiertem Handlingsystem HS flex. „Damit sind wir flexibel bei den Spannmitteln und Rüstzeiten“, betont der Geschäftsführer. Dank des automatisierten Handlings von Werkstücken steigerte der Lohnfertiger seine Produktivität deutlich, denn die Nebentätigkeiten wirken sich nun nicht mehr auf die Spindellaufzeiten aus.

JEWA setzt auf identische Systeme sowie ein einheitliches Bedienkonzept – und deshalb auf HERMLE. „Wir fertigen für viele unterschiedliche Kunden und haben ein riesiges Teileportfolio – vom einfachen Werkstück in hohen Stückzahlen bis hin zu komplexen Bauteilen in Losgröße 1. Dank der Plattformstrategie wechseln wir flexibel von der einen Maschine auf eine andere – je nach Auslastung und Dringlichkeit.“

Alles können, alles machen

Der nächste Schritt zum Robotersystem RS 1 war damit unausweichlich. „Ich sah ein Video der Anlage und wusste, dass sie in unsere Fertigung muss. Wir wollten eine flexible Lösung – auch für das Einzelteilehandling. Das RS 1 kann alles: es setzt Paletten ins Bearbeitungszentrum, wechselt aber auch Werkstücke aus Matrizen.“ In Kombination mit zwei C 400 U hat JEWA damit die perfekte Lösung für seine wechselnden Aufträge gefunden. „Die Maschine ist für ihren Arbeitsraum extrem kompakt, die Zugänglichkeit hervorragend. Sie passt optimal zu unseren Anforderungen und Bauteilen – das war für uns ausschlaggebend“, sagt Thomas Jeßberger. „Wir brauchen bei unseren Maschinen eine eierlegende Wollmilchsau. Auf was kommt es an? Auf alles!“

Deswegen kauft der Lohnfertiger die Bearbeitungszentren in der Regel vollausgestattet. „Es gibt nicht viel mehr in der Aufpreisliste“, sagt er und denkt dabei nicht nur an den Nutzen für das Unternehmen, sondern auch an die Mitarbeitenden. „Unsere Beschäftigten können sich auf die Qualität der Anlagen verlassen – also Sportwagen statt Trabbi. Nicht nur das erste und fünfte Werkstück erfüllt die Vorgaben, sondern auch noch das fünfhundertste. Wenn der Werker freitags die Maschine fürs Wochenende vorbereitet, weiß er, dass er montags präzise zerspante Teile in der Schublade findet.“

Hat sich die Investition in den HERMLE Maschinenpark gelohnt? „Auf jeden Fall. Die Kunden kaufen nicht bei uns, weil wir tolle Bearbeitungszentren haben. Es geht nur um Qualität, Preis und Lieferzeit. Bei der Qualität können wir voll und ganz punkten, die Präzision der Bearbeitungszentren von HERMLE ist hervorragend. Dank Automation halten wir bei den Preisen mit, weil wir unsere Stundensätze nach unten bringen. Und durch die dritte – personenlose – Schicht und identische Maschinen können wir flexibel alle Aufträge abarbeiten und damit auch kurze Lieferzeiten sicher erfüllen“, fasst der Geschäftsführer seine Erfahrungen zusammen.