Auf Abruf verfügbar

Der Lohnfertiger CNC-Welcker hat sich auf die Bereiche Medizintechnik, Luftfahrt, optische Industrie, Gas- und Mikroscantechnik sowie den Maschinen- und Anlagenbau spezialisiert. Das Versprechen: perfekte Qualität zu liefern, auch wenn zwischen den Aufträgen viel Zeit verstreicht. Dank Robotersystem RS 2 von HERMLE mit den beiden adaptierten 5-Achs-Bearbeitungszentren C 32 U erreicht das Unternehmen sein Ziel mittlerweile mühelos.

Zeitumstellung oder Schlussverkauf – manche Dinge sind selten, wiederholen sich aber regelmäßig. „Genauso ist es auch bei einigen unserer Kunden“, sagt Geschäftsführer Torsten Welcker. „Für sie fertigen wir auf unseren Maschinen Bauteile in kleinen bis mittleren Stückzahlen, oft wiederkehrend über mehrere Jahre, komplex und manchmal auch nur ein paar Dutzend Werkstücke.“ Der Diplom-Ingenieur leitet seit 1995 die CNC-Zerspanungstechnik Welcker GmbH in Reichelsheim in der Wetterau mit mehr als 20 Mitarbeitenden. Gegründet wurde das Unternehmen 1973 durch seinen Vater Erich, der sich mit Meisterbrief und Drehmaschine im Keller des Wohnhauses einen Traum erfüllte.

Schon damals immer im Fokus: Präzision und Wiederholgenauigkeit. „Wir setzen auf Qualität. Unsere Kunden können sich darauf verlassen, dass wir auch Folgeaufträge mit höchster Akkuratesse erfüllen“, betont Betriebsleiter Bernd Schuff. Aber gerade bei Bauteilen, die nur selten zerspant werden, bedeutet das einen hohen Aufwand. Wissen über spezifische Anforderungen ist nicht immer sofort bei den Beschäftigten präsent, die Wahrscheinlichkeit von Fehlern steigt.

„Deswegen setzen wir inzwischen auf Automation“, sagen Torsten Welcker und Bernd Schuff unisono. Das Ziel: Am Vormittag kümmern sich die Fachkräfte um das Programmieren sowie Rüsten der Anlagen und bereiten alles für die personenlose Schicht vor. „Das funktioniert sehr gut. Damit erreichen wir deutlich verlängerte Maschinenlaufzeiten und zum anderen eine bis dato nie gekannte Reproduzierbarkeit“, betont Geschäftsführer Welcker und nennt auch gleich ein Beispiel: „Für einen Kunden fertigten wir auf unserer vollautomatisierten Anlage ein komplexes Bauteil mit einem dreiseitigen Prüfplan auf das Hundertstel genau. Ein Jahr später kam der Folgeauftrag, wir starteten die Zerspanung mit einem Knopfdruck und bereits das erste Werkstück war ein Gutteil. Das macht richtig Spaß.“

Wenn’s drauf ankommt

Seit 20 Jahren setzt CNC-Welcker auf Präzision aus Gosheim. „2005 stiegen wir mit der C 600 U von HERMLE ins Thema 5-Achs-Bearbeitung ein“, erklärt der Geschäftsführer. „Ich war von den Möglichkeiten komplett überzeugt.“ Diese Werkzeugmaschine ist seither ein wichtiger Bestandteil des Technikparks. „Es ist eine der Anlagen, die am wenigsten ausfällt“, weiß Bernd Schuff. „Aber wenn mal etwas verschleißt oder kaputt geht, ist der Service von HERMLE hervorragend. Ich kenne nichts Vergleichbares auf dem Markt. Das hat uns schon ein paar Mal den Kopf aus der Schlinge gezogen.“ In den folgenden Jahren kamen zwei C 20 U dazu, um die Vorteile der 5-Achs-Bearbeitung weiter auszureizen.

Eine C 22 UP mit adaptiertem Palettenwechsler PW 150 war 2015 für das Unternehmen der erste Schritt in Richtung automatisiertes Fräsen. „Die HERMLE Maschine passt perfekt zu unseren Bauteilgrößen“, sagt Torsten Welcker. Dank des Palettenwechslers mit elf Plätzen fertigt der Betrieb damit personenlos über Nacht und produziert komplexe Aluminium-Präzisionsteile bei Mittelserien in kurzer Zeit. „Mit der Anlage wird es leichter, die geforderte Qualität dauerhaft zu halten. Denn selbst der beste Werker schafft nicht diese hohe Reproduzierbarkeit“, bemerkt Bernd Schuff. Torsten Welcker ergänzt: „Trotzdem ist die Anlage natürlich immer nur so gut wie der Mensch davor. Es muss einfach beides zueinander passen.“

Deswegen setzt der Betrieb konsequent auf Weiterbildung. „In den ersten drei Monaten dieses Jahres nahmen unsere CNC-Fräser schon an vier CAM-Schulungen teil. Wir scharen gern Menschen um uns, die richtig Lust auf Zerspanung haben, die Neues ausprobieren und sich weiterentwickeln wollen“, unterstreicht Torsten Welcker.

-

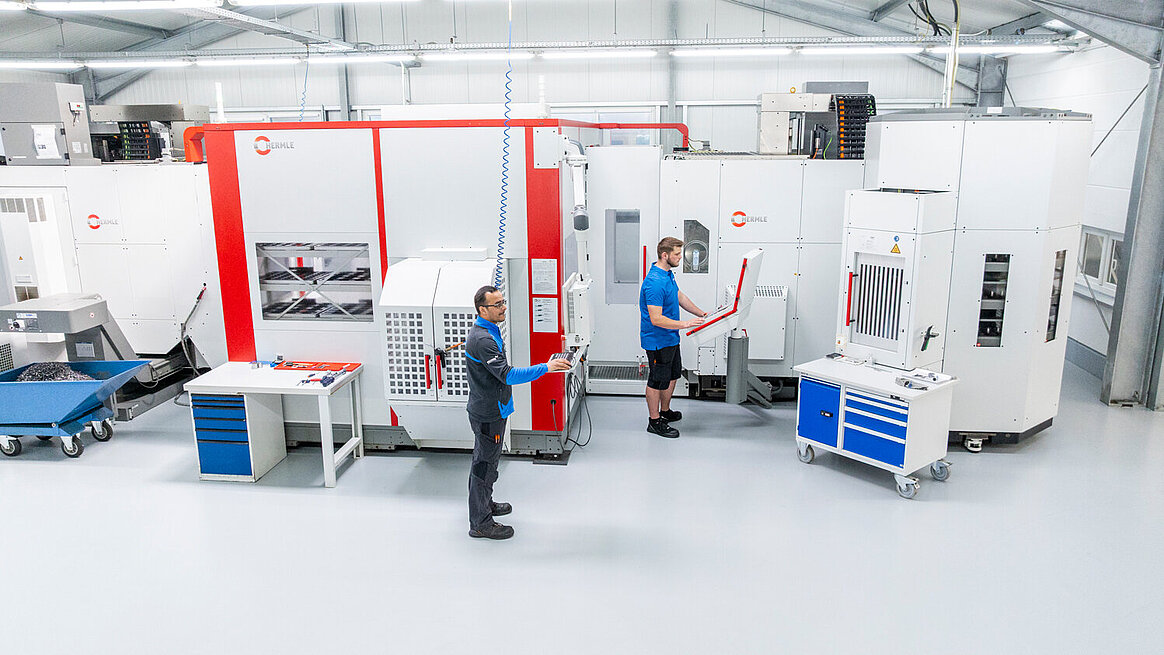

CNC-Welcker baute eine neue Halle für das Robotersystem RS 2 mit zwei adaptierten C 32 U von HERMLE. -

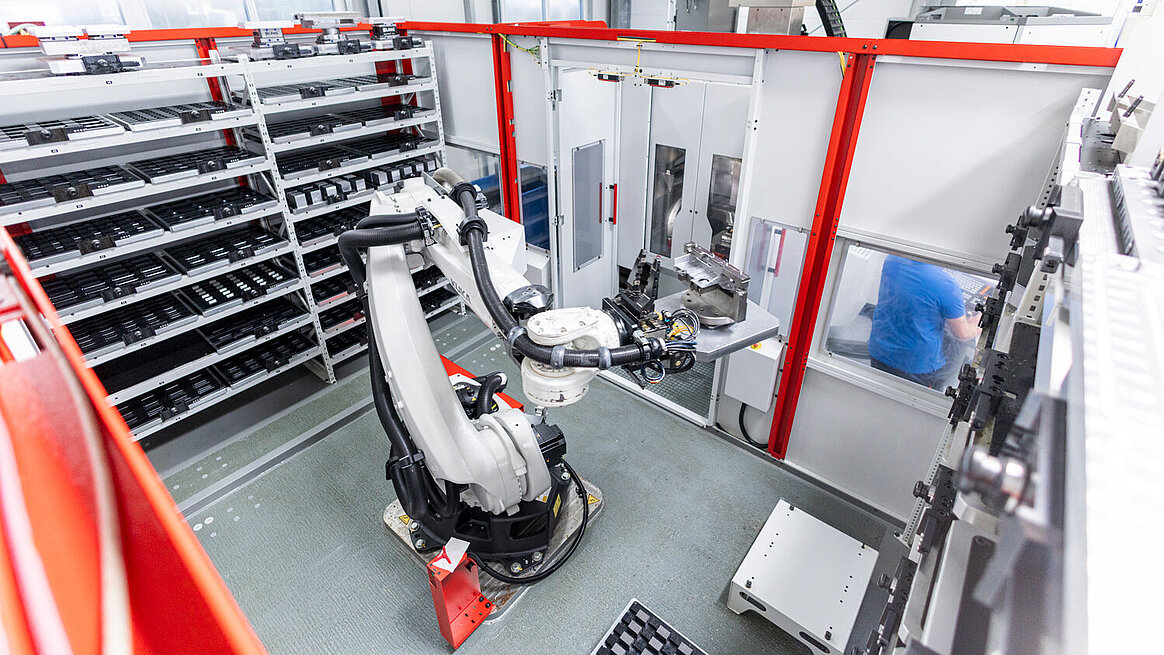

47 Matrizen und acht Paletten im Robotersystem, 750 Werkzeuge in den Bearbeitungszentren – die Möglichkeiten sind quasi unbegrenzt. -

47 Matrizen und acht Paletten im Robotersystem, 750 Werkzeuge in den Bearbeitungszentren – die Möglichkeiten sind quasi unbegrenzt. -

Maximale Präzision und Reproduzierbarkeit zeichnet das 5-Achs-Bearbeitungszentrum C 32 U von HERMLE aus. -

Die Fachleute von CNC-Welcker: Timo Stock und Rami Sonntag mit Betriebsleiter Bernd Schuff und Geschäftsführer Torsten Welcker (v.l.) -

Mit der C 22 UP und ihrem Palettenwechsler PW 150 stieg CNC-Welcker 2015 ins Thema Automatisierung ein.

Henne oder Ei

Der Schritt zum Einzelteilehandling mit dem Robotersystem RS 2 von HERMLE war unausweichlich. „Warte ich, bis der Auftrag kommt, um dann eine Maschine zu kaufen, oder gehe ich in Vorleistung und stelle die Kapazität bereit?“, überlegt Torsten Welcker und beantwortet die Frage gleich selbst: „Wir haben uns dafür entschieden zu investieren.“ 2019 baute der Betrieb eine neue Halle, die Platz für das Robotersystem und zwei adaptierte 5-Achs-Bearbeitungszentren C 32 U bietet. Gestartet ist Welcker mit einer Werkzeugmaschine. Anderthalb Jahre vor dem Start der Covid-19-Pandemie gewann der Betrieb einen großen Kunden im Bereich Beatmungsgeräte und fertigte die Bauteile auf der Anlage nun vollautomatisch.

„Mit Start der Pandemie mussten wir die Kapazitäten deutlich erhöhen und wollten die zweite C 32 U so schnell wie möglich beschaffen“, blickt Bernd Schuff zurück. Gerade einmal zwei Monate dauerte es, bis die Gosheimer Anlage aufgestellt wurde. „Und weitere sechs Wochen später war sie – ebenso wie unsere erste C 32 U – komplett ausgelastet. Die Maschinen liefen rund um die Uhr“, erinnert sich Torsten Welcker.

Etwa 750 Werkzeuge befinden sich in den beiden doppelten Zusatzmagazinen ZM462. „Damit können wir jede Aufgabe zuverlässig erfüllen“, betont der Betriebsleiter. Das Robotersystem RS 2 bietet Platz für 47 Matrizen und acht Paletten, die Greif- und Spanntechnik ist für die vollautomatische 24/7-Fertigung ausgelegt – sowohl für das Handling von Einzelteilen wie auch von Paletten. „Wir können damit weit über 100 verschiedene Aufträge vorrüsten und einfach per Knopfdruck starten, das reicht locker für das Wochenende“, freut sich der Geschäftsführer. „Damit sind wir für die Zukunft bestens aufgestellt.“