Clever entkoppelt für maximale Effizienz

AMAG components Karlsruhe GmbH setzt auf Automation: Der Palettenwechsler PW 3000 versorgt das 5-Achs-Bearbeitungszentrum C 62 UP mit Nachschub. Indem der Lohnfertiger das Einrichten der Maschine von der eigentlichen Bearbeitung trennt, läuft die Spindel deutlich länger – und die Produktivität steigt spürbar.

Leicht muss es sein – denn die Werkstücke gehen vor allem in die Luft- und Raumfahrttechnik. Aus massiven Metallblöcken entstehen filigrane, aber hochfeste Bauteile. „Wir zerspanen für unsere Kunden hauptsächlich Aluminium und Titan“, sagt Volker Manz. Der Betriebsleiter der AMAG components Karlsruhe GmbH setzt beim Fräsen der Hochleistungswerkstoffe auf Hochleistungsmaschinen. „Für uns ist immens wichtig, dass die Bearbeitungszentren zuverlässig sind, sich flexibel einsetzen lassen und natürlich, dass sie extrem präzise fräsen“, fasst er die Anforderungen zusammen. In den vergangenen Jahren sammelte das Unternehmen mit mehreren 5-Achs-Bearbeitungszentren von HERMLE gute Erfahrungen, etwa mit der C 30 U, C 40 U und C 62 U. „Wir benötigten weitere Fertigungskapazitäten für große Werkstücke bis 1.300 Millimeter, daher war die zweite C 62, diesmal als Variante UP, gesetzt.“

Seit 2022 gehört die ehemalige Aircraft Philipp Karlsruhe GmbH als AMAG components zu 100 Prozent zur österreichischen AMAG Austria Metall AG. Die Unternehmensgruppe verlängert damit ihre Wertschöpfungskette. Dank der hohen Recyclingkompetenz gelingt es AMAG, Metallabfälle, die unter anderem bei der Komponentenfertigung an den deutschen Standorten anfallen, im österreichischen Werk Ranshofen wieder zu hochwertigen Walzprodukten aufzubereiten. Dieser sogenannte Closed Loop spart nicht nur wertvolle Rohstoffe, sondern im Vergleich zur Primärherstellung auch 95 Prozent Energie ein.

Smarte Funktionen

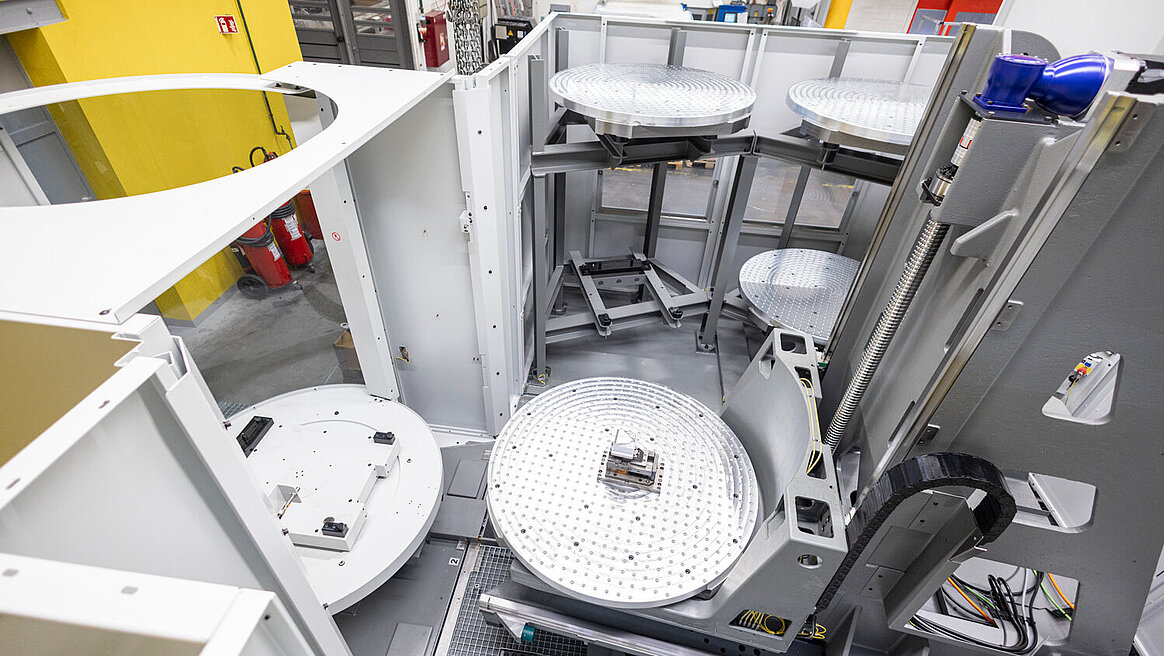

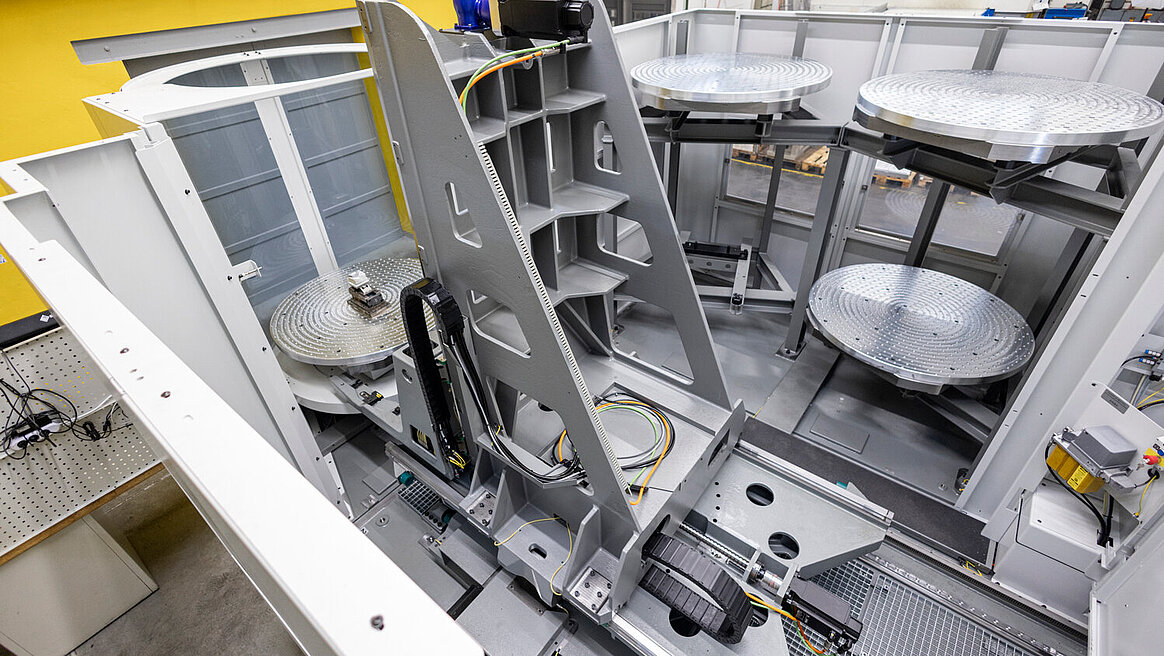

In der Luftfahrttechnik zählt jedes Detail. Deshalb überlässt AMAG components nichts dem Zufall. „First Time Right“ ist hier mehr als ein Leitsatz, es ist gelebte Praxis. Aktuelles Beispiel: Das 5-Achs-Bearbeitungszentrum C 62 UP dynamic, das dank Messtaster und Bruchkontrolle automatisiert in höchster Qualität fertigt. „Bislang setzten wir das Messsystem an unseren anderen Maschinen weniger aktiv ein“, berichtet Volker Manz. Der verschleißfreie, optoelektronische Taster richtet das Bauteil virtuell aus, auch ungenaue Aufspannungen führen so zu perfekten Ergebnissen. „Damit erreichen wir eine sehr hohe Prozesssicherheit, und der Werker muss die Komponente nicht erneut anfassen und positionieren“, beschreibt Volker Manz einen großen Pluspunkt. Um das volle Potenzial der Maschine auszureizen, nutzt AMAG components den Palettenwechsler PW 3000, der sich für große und schwere Lasten bis 3.000 Kilogramm eignet.

-

CNC-Fräser Jonathan Gabel schätzt die Flexibilität, die der Palettenwechsler bietet. Dadurch kann er mehrere Bauteile auf einmal vorbereiten. -

CNC-Fräser Jonathan Gabel schätzt die Flexibilität, die der Palettenwechsler bietet. Dadurch kann er mehrere Bauteile auf einmal vorbereiten. -

Der PW 3000 bietet Platz für vier Paletten – und entkoppelt damit Rüst- und Hauptzeit. -

Der PW 3000 bietet Platz für vier Paletten – und entkoppelt damit Rüst- und Hauptzeit. -

Die C 62 UP dynamic mit angeschlossenem Palettenwechsler PW 3000 entkoppelt Rüst- von Bearbeitungszeiten und steigert dadurch die Produktivität deutlich.

Volle Kontrolle

Gesteuert wird der PW 3000 mit der intuitiv bedienbaren Verwaltungssoftware HACS (HERMLE Automation-Control-System). Bevor ein Auftrag startet, übernimmt die intelligente Software automatisch die wichtigsten Checks: Sind die Nullpunkte geladen? Ist die Palette im System? Und natürlich – sind alle benötigten Werkzeuge verfügbar? Falls etwas nicht stimmt, informiert sie den Bediener sofort per Echtzeit-Übertragung.

Wie alle Maschinen der AMAG components ist auch die C 62 UP an das betriebsinterne Factory Operations Monitoring angeschlossen. Damit haben die Beschäftigten alle Maschinenzustände jederzeit im Blick und greifen bei Bedarf schnell ein. „Wir können 24/7 fertigen, aber meist ist das Wochenende arbeitsfrei“, bemerkt Volker Manz. „Wir wollen für unsere Belegschaft ein attraktiver Arbeitgeber sein – dabei unterstützt uns die Automation natürlich.“

Geschlossener Materialkreislauf

Es bedarf mehrere Stunden Laufzeit, um ein Teil zu bearbeiten – die C62 UP entfernt dabei bis zu 90 Prozent der ursprünglichen Masse. Für die notwendige Flexibilität sorgen 70 Werkzeuge in der Maschine, die das Zusatzmagazin ZM 135 um 135 weitere ergänzt. „Wenn wir beispielsweise die Scharniere aus einem Metallblock fräsen, muss die Maschine sehr viel Material abtragen“, erklärt CNC-Fräser Jonathan Gabel. Die Späne werden anschließend gewaschen, getrocknet und zu Briketts gepresst. „Dadurch sind wir Teil der AMAG Wertschöpfungskette“, sagt Volker Manz. Das bedeutet ganz konkret, dass der Lohnfertiger in Karlsruhe das Material vom Mutterkonzern bezieht, der die Späne anschließend im Stammhaus wieder sorgfältig aufbereitet.

Echte Maßarbeit war die Anlieferung der neuen C 62 UP. „Unsere Hallentore sind niedrig – HERMLE musste die Maschine zum Teil demontierten, um sie überhaupt in das Gebäude zu bekommen“, blickt Volker Manz zurück. „Es war Millimeterarbeit, die Anlage hindurchzubugsieren. Die Lieferung und Aufstellung durch HERMLE funktionierten trotzdem reibungslos und genau nach Zeitplan.“

Flexibler Personaleinsatz

Die C 62 UP mit angeschlossenem Palettenwechsler ist nun seit November 2024 im Einsatz. Lässt sich schon ein erstes Fazit ziehen? „Dank des Palettenhandlings wirken wir dem Fachkräftemangel entgegen, weil wir die Aufgaben und ihre Verteilung viel besser planen und steuern können“, freut sich Volker Manz. Die Belegschaft schätze die smarte Anlage ebenfalls. „Wir fragten, wer sich hauptverantwortlich um die C 62 UP kümmern möchte und hatten gleich mehrere Bewerbungen. Die Maschine ist sehr beliebt.“

Das unterschreibt auch der Michael Jakob, Leiter der Instandhaltung: „Wir zerspanen mit vier Maschinen von HERMLE, eine davon ist seit mehr als 20 Jahren im Einsatz. Der After-Sales-Service ist vorbildlich, mit Performance und Zuverlässigkeit der Anlagen bin ich hochzufrieden.“ Im Fall der Fälle schaffe es HERMLE meist, noch am Tag der Fehlermeldung die Ersatzteile loszuschicken. „Je nach Schwere des Problems bekommen wir den nächstverfügbaren Techniker, die Stillstandszeiten sind dadurch minimal.“