„Das absolut richtige System für einen kleinen Betrieb wie unseren“, beschreibt Geschäftsführer Robin Dorau sein Robotersystem RS L von HERMLE mit zwei integrierten Bearbeitungszentren C 42 U. 150 Paletten erlauben 24/7 – ab Losgröße 1. Nur so könne sich der Lohnfertiger Trissler & Kielkopf zukunftsfähig positionieren und weiterentwickeln.

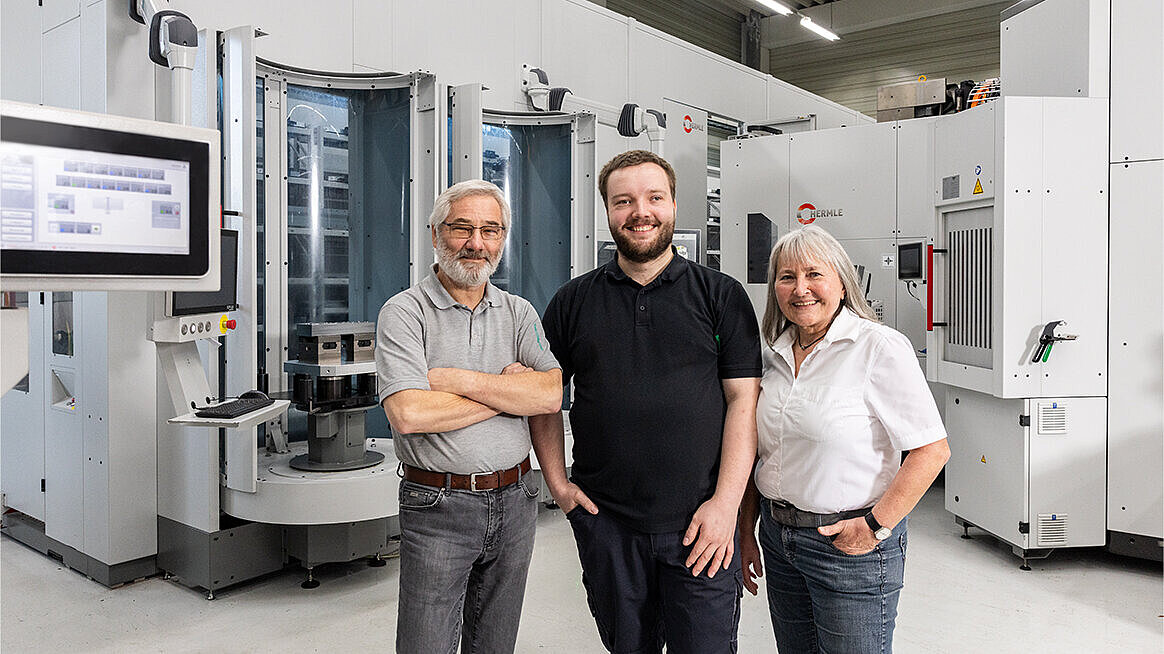

Beim Stöbern auf der Website von HERMLE fand Robin Dorau ein Bild des Robotersystems RS L und war elektrisiert. „Solch eine Anlage wollte ich in meiner Fertigung stehen haben“, blickt er zurück. Der junge Mann übernahm vor zwei Jahren den Betrieb seiner Eltern und stellt sich nun den aktuellen Herausforderungen. Der Lohnfertiger setzt seit 1991 auf Bearbeitungszentren aus Gosheim und seit 2009 auf Automatisierung, zum Beispiel mit dem Handlingsystem HS flex und dem Robotersystem RS 2.

„Kleine Roboterzellen sind ein toller Einstieg, um die Möglichkeiten der Technologie auszuloten und Erfahrungen zu sammeln“, weiß Robin Dorau. „Aber für mich war klar, dass wir den nächsten Schritt gehen müssen, um noch flexibler zu werden.“ Seine Mutter Christel ergänzt: „Im Raum Stuttgart konkurrieren wir als Arbeitgeber mit vielen Unternehmen um Beschäftigte – durch die Automation können wir den Fachkräftemangel ausgleichen und personenlos fertigen.“

Von Handarbeit zu Hightech

Christel Dorau, Diplom-Ingenieurin, und ihr Mann Peter, Mechanikermeister, übernahmen die Trissler & Kielkopf GmbH mit Sitz im schwäbischen Reutlingen-Betzingen Anfang der 1990er-Jahre und investierten, zum Beispiel in die Universal-Werkzeugfräsmaschine UWF 900 E von HERMLE. „Wir wollten eine prozesssichere Anlage aus Deutschland, regionaler Bezug war uns schon immer wichtig“, fasst Christel Dorau die damaligen Überlegungen zusammen. Denn im Fall der Fälle seien die Wege kurz und Ersatzteil sowie Monteur schnell verfügbar. Die Qualität und Präzision der Bearbeitungszentren seien ohnehin über jeden Zweifel erhaben.

„Wir waren die verlängerte Werkbank der Maschinenbau-Unternehmen im Raum Reutlingen und wollten zuverlässig liefern können“, erinnert sie sich. In der Anfangszeit vor allem für den Hersteller von Strickmaschinen STOLL, der heute zur KARL MAYER GRUPPE gehört, fertigten sie damals Kleinserien und Sonderteile. „Mit den Jahren stellten wir uns immer breiter auf und beliefern nun auch Branchen wie Umwelttechnik, Sondermaschinenbau und Verpackungsindustrie“, sagt Christel Dorau. In dieser Zeit erweiterten die Eheleute den Maschinenpark, beispielsweise um zwei C 40 U, eine C 22 U und eine C 42 U.

Prägende Kindheit

Sohn Robin ist von Anfang an mit im Betrieb. Schon zwei Wochen nach seiner Geburt nimmt ihn seine Mutter mit ins Büro. Sein Vater sägt später den Boden aus seinem Laufstall, um den Aktionsradius seines Stammhalters zu vergrößern. „Ich bin damit durch die Fertigung geflitzt“, verrät Robin Dorau. Die erste HERMLE-Kappe bekam er mit sieben Jahren und selbst an die Hausausstellungen in Gosheim aus dieser Zeit kann er sich noch gut erinnern: „Ich habe als Bub dort viele Kugelschreiber eingesammelt“, gesteht er mit einem verschmitzten Grinsen. Ganz klar, dass er seine Ausbildung im elterlichen Betrieb absolvierte und anschließend noch den Meister für Feinwerkmechanik draufsetzte.

Kleiner Betrieb, große Investition

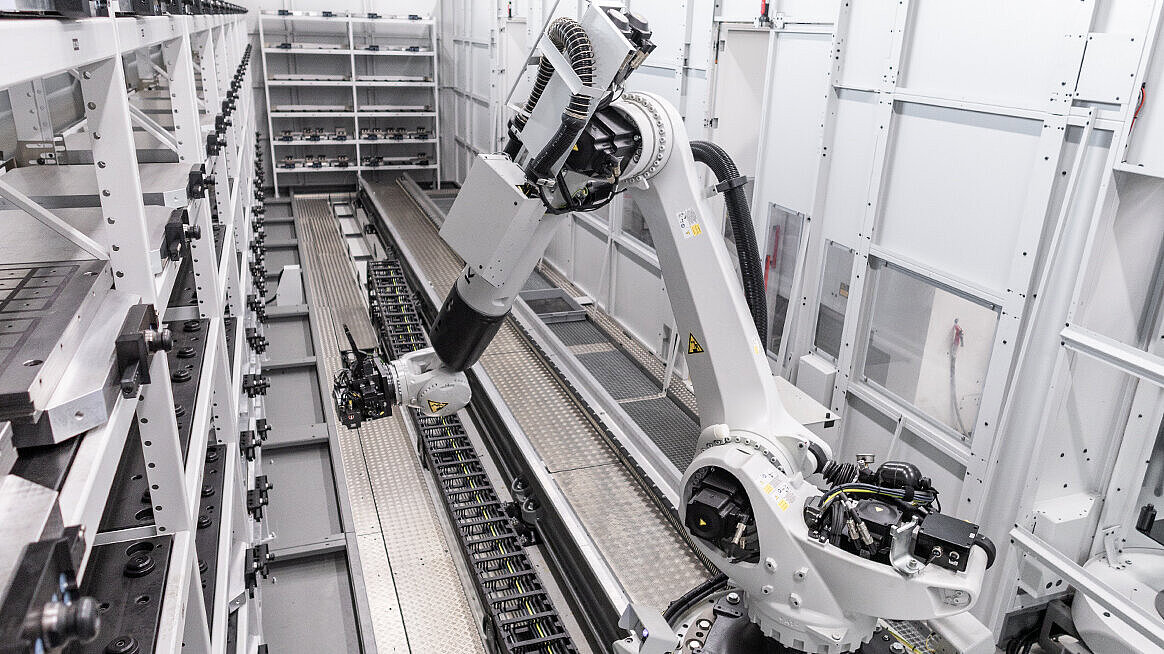

Mit der neuen Verantwortung als Geschäftsführer kam Robin Dorau der Umsetzung seiner Ideen ein großes Stück näher. „Wir hatten bereits das Robotersystem RS 2 mit zwei C 40 U kombiniert, aber ich wollte mehr“, sagt der Jungunternehmer. Denn bei der Anzahl der Palettenplätze stieß der Betrieb mit knapp zehn Mitarbeitenden regelmäßig an seine Grenzen. Bei bis zu sieben Spannungen pro Werkstück und Teillaufzeiten von sieben bis 60 Minuten reichten die 30 Paletten des RS 2 nicht, um damit 24 Stunden ununterbrochen zu fertigen. „Deswegen habe ich die Linearanlage mit 150 Palettenplätzen geplant“, erklärt er. „Wir arbeiten zwar nur in einer Schicht, wollen aber auch in der personenlosen Zeit durchgehend fertigen.“ Gemeinsam mit dem Projektteam von HERMLE konzipierte Trissler & Kielkopf eine RS L Anlage, die die bisherige RS 2 ersetzen und wie gefordert noch leistungsfähiger werden sollte.

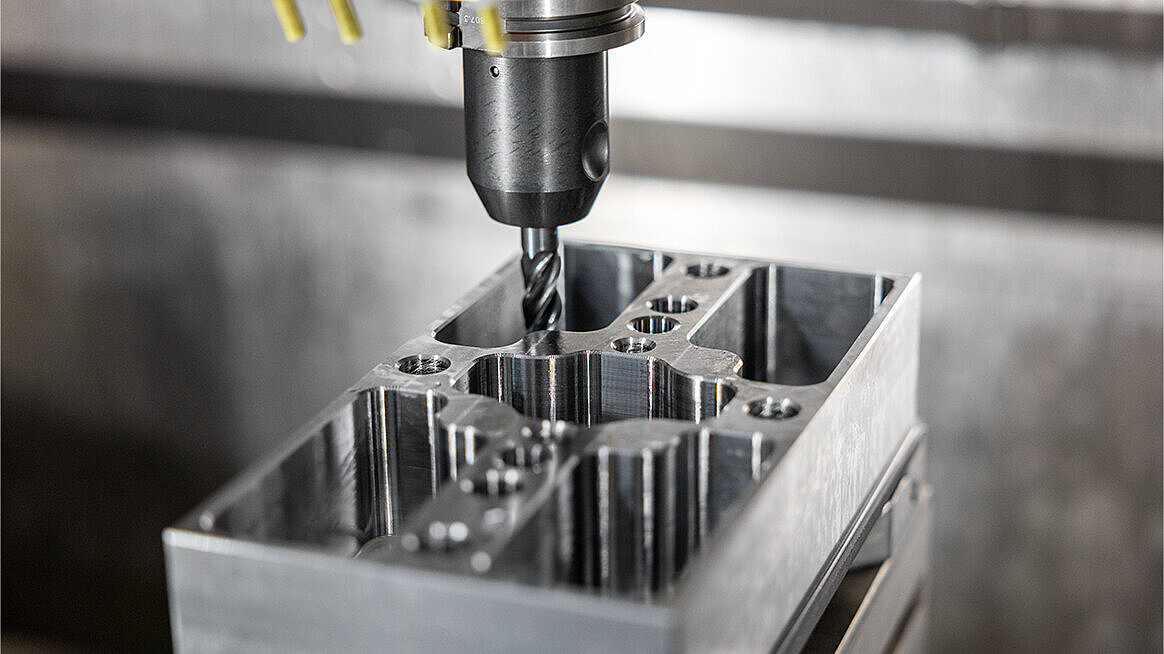

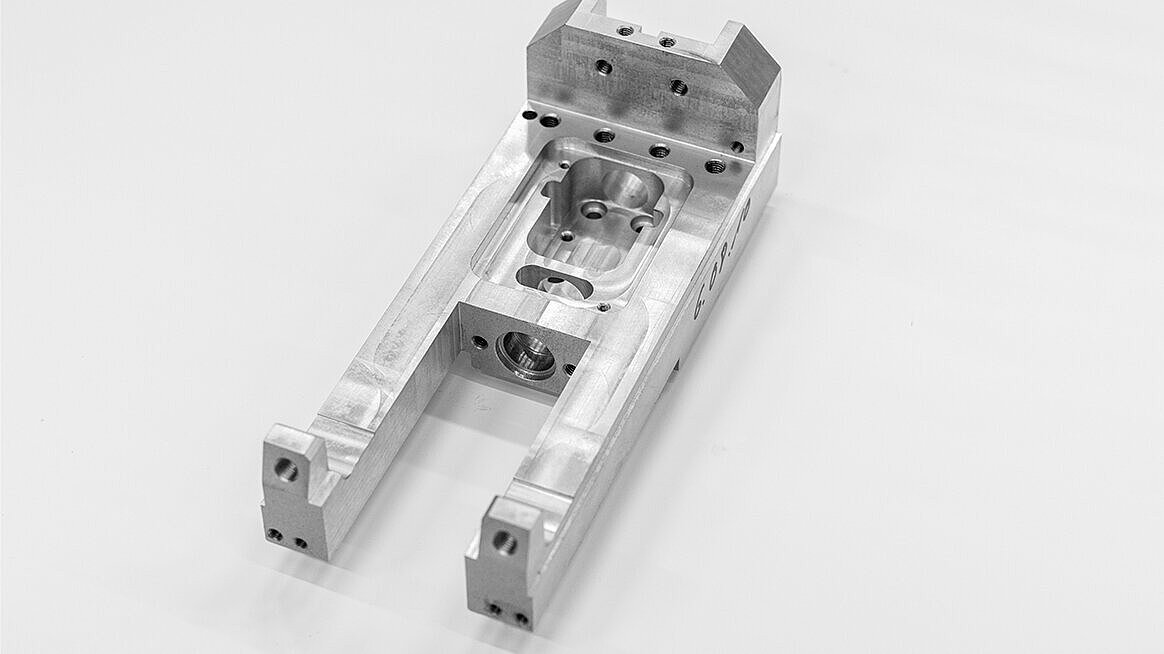

210 Quadratmeter mussten in der Produktion für die Anlage freigeräumt werden, die Monteure von HERMLE bauten das System in Rekordzeit auf. Dies ist nur durch die fundamentfreie Aufstellung der Maschinen und die Systembauweise der Robotersysteme von HERMLE realisierbar. An das Robotersystem RS L sind zwei Fünf-Achs-Bearbeitungszentren C 42 U angebunden, die mit jeweils einem doppelten Zusatzmagazin ZM 456 die RS L Anlage mit ausreichend Werkzeugen versorgen. Der Lohnfertiger bearbeitet auf der einen C 42 U nur Stahl, auf der anderen Aluminium. „Damit schließen wir Kontaminationen aus“, unterstreicht Robin Dorau. Über zwei Ausgabestationen können die Fachkräfte die Paletten ins RS L ein- und ausschleusen. „Die flexible Anlage erlaubt uns, sie jederzeit an neue Anforderungen anzupassen.“

Prozesse durchleuchten und definieren

Aber es gab auch Herausforderungen: „Wir mussten im Vorfeld alles definieren: die Spannmittel, die Werkzeuge, die Abläufe“, denkt Robin Dorau zurück. „Improvisieren gibt es mit dieser Anlage nicht mehr, darauf haben wir uns eingelassen.“ Das Kombisystem SOFLEX-CCS (CellControlSystem) steuert den Fertigungsablauf, indem es Werkstück-, Paletten-, Werkzeug- und Vorrichtungstransporte auslöst, Fertigungsdaten an die Maschine transferiert und die automatische Werkstückbearbeitung startet. Natürlich habe es auch ein bisschen Überwindung gekostet, dem System zu vertrauen. „Das ist wie beim autonomen Autofahren“, vergleicht der Unternehmer. „Wer gibt schon gern die komplette Kontrolle ab?“ Die Firma investierte daher viel Zeit in eine gründliche Vorbereitung, bis alle Definitionen sauber formuliert und sämtliche Daten eingepflegt waren.

Der Aufwand hat sich gelohnt, die Prozesse laufen nun wie am Schnürchen. Robin Dorau programmiert am CAM-Rechner, überträgt die Daten an die Maschine und drückt den Start-Knopf – ohne manuellen Eingriff. „Wir haben den Ausdruck ‚Sonder‘ aus unserem Wortschatz gestrichen“, betont er. „Der komplette Prozess ist im System gespeichert. Wenn wir ein neues Teil fertigen, gehen wir immer davon aus, dass es wiederkommt. Damit sind wir vorbereitet, sobald der Folgeauftrag da ist.“