Die sechs Phasen der CNC-Fertigung

Die Methode der CNC-Fertigung lässt sich als Weg in sechs Phasen beschreiben.

Die erste Phase: Alles beginnt mit dem Fertigungsentwurf, der mithilfe einer CAD-Software erstellt wird. Dieser digitale Bauplan enthält bereits sämtliche Anforderungen. Ein präzises CNC-Programm bildet die Grundlage für eine effiziente und fehlerfreie Fertigung.

Die zweite Phase: Bei der Materialvorbereitung gilt es, die sogenannten Halbzeuge aus Aluminium, Edelstahl oder Kunststoff bereitzustellen – letztlich aus jedem Material, das sich drehen, fräsen, bohren oder schleifen lässt.

Die dritte Phase: Beim Rüsten der Anlage wird die CNC-Maschine für den jeweiligen Auftrag vorbereitet. Je einfacher und automatisierter dieser Schritt erfolgt, desto produktiver können die Hersteller agieren.

Die vierte Phase: Bei der anschließenden Programmierung werden die Bearbeitungsdaten direkt an die Anlage übermittelt.

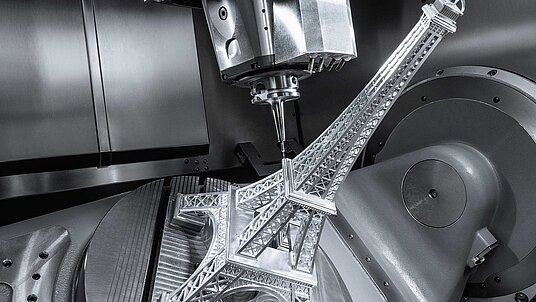

Die fünfte Phase: Nun folgt die eigentliche Bearbeitung, der Zerspanungsprozess beginnt.

Die sechste Phase: Das Finish. Bei der Oberflächenbearbeitung wird geglättet und poliert, was noch nicht entgratet ist.

Ist damit die CNC-Fertigung umfassend beschrieben? Mit Sicherheit nicht. Denn CNC-Fertigung ist so viel mehr. Es mag vorrangig Standardanwendungen geben, die branchenübergreifend benötigt werden. Doch daneben gibt es zahlreiche Spezialanwendungen, die individuelle Lösungen mit maximaler Präzision erfordern – sei es in der Luft- und Raumfahrt, in der Medizintechnik oder im Prototypenbau.

Die Vielfalt der CNC-Fertigung

Ein Merkmal der CNC-Fertigung ist, dass ihr nichts zu groß und nichts zu klein ist. Sie ist für die Zerspanung der größten und schwersten Werkstücke ebenso geeignet wie für die kleinsten und feinsten. Voraussetzung dafür ist eine entsprechend ausgelegte Maschine, die mit den gegebenen Dimensionen umgehen kann. Dabei geht es darum, Material von einem Werkstück abzutragen, sei es durch Drehen, Fräsen, Bohren oder Schleifen. Doch die Fragen der Dimension, der Materialität des Werkstücks und des Gewichts setzen zugleich immer ein umfassendes Know-how und Lösungsverständnis voraus. Methodik beschreibt also mehr als nur einen linearen Prozess von Fertigung bis Oberflächenfeinschliff. Die Methode hat auf jedem Level anzusetzen.

Moderne CNC-Technologien für höchste Ansprüche

Es gibt Bearbeitungsmaschinen wie 3-Achs-Fräsen oder Bearbeitungszentren für die hochkomplexe 5-Achs-Bearbeitung. Es gibt vergleichsweise kompakte Anlagen mit geringer Aufstellfläche und je nach erforderlichem Zubehör größere Varianten mit leistungsentsprechenden Ausstattungen. Moderne CNC-Zentren verbinden Fräsen, Drehen und Zerspanen in einer Maschine. Je nach Anwendung und Bedarf bieten die unterschiedlichen Ausführungen kurze Verfahrwege für kleinere Werkstückkörper – etwa in Größen von 320 mm Durchmesser und einer Höhe von ca. 260 mm bis hin zu wirklich großen Werkstücken von über 1200 mm Durchmesser und einer Höhe von 900 mm. Entsprechend variieren die Dimensionen für Störkreise und Maulweiten. Entscheidend bleibt dabei die Exaktheit der CAD/CAM-Software, deren Programme direkt an die Maschinen übertragen werden. Ganz gleich, inwiefern sich Anwendung und Ausführung unterscheiden – eines ist ihnen allen gemeinsam: der Anspruch an kompromisslose Exaktheit. Genau das ist es, was Kunden von einem HERMLE Bearbeitungszentrum erwarten – und auch erhalten.

Die nächste Etappe auf diesem Weg

Die zweite Generation der HERMLE Bearbeitungszentren – der GEN2 – hat noch einmal neue Maßstäbe gesetzt: Eine überarbeitete Elektronik, moderne Schnittstellen und umfassende Diagnosemöglichkeiten machen die CNC-Fertigung mit den GEN2-Bearbeitungszentren noch leistungsfähiger und zuverlässiger. Ein nachhaltig gestaltetes Energiekonzept und frequenzgeregelte Antriebe senken den Energiebedarf und erhöhen den Klimaschutz. Ein deutlich verbessertes Kühlmittelmanagement steigert die Lebensdauer der Maschinen, innovative Werkzeugvermessung und ein breites Spindelportfolio erhöhen die Anwendungsvielfalt. All das sind Aspekte, die die Zukunftsfähigkeit und Wettbewerbsfähigkeit der produzierenden Unternehmen unterstützen.

Fazit: CNC-Fertigung – Ihre Methode zur Perfektion

CNC-Fertigung ist mehr als nur CNC-Bearbeitung – der Prozess und die Methode können von Maschine zu Maschine unterschiedlicher Hersteller variieren. Für HERMLE ist es eine Frage des Anspruchs: Besser fräsen – das hört nicht auf. Denn die CNC-Fertigung bietet mit der Vielfalt neuer Anwendungen immer auch neue Herausforderungen – in der Automatisierung, im Handling der Werkstücke, im Umfeld neu entstehender Industrien. HERMLE ist bei all diesen Entwicklungen immer mit dabei. Wenn Sie Fragen dazu haben: Unsere Experten beraten Sie gerne kompetent bei allen Fragen rund um die CNC-Fertigung.

Weitere Artikel

Die CNC-Technik: Ein großer Fortschritt seit den 60ern

Die CNC-Technik hat die Produktion mit Werkzeugmaschinen entschieden geprägt: Schnellere und präzisere Bearbeitung stehen jetzt an der Tagesordnung.

Spindel-Maschinenbau und Werkzeugherstellung

Im Spindel-Maschinenbau sind Merkmale wie eine kompakte Bauformen, geringe Geräuschemission, einfache Wartung und hohe Zuverlässigkeit gefragt.

Die CNC-Steuerungsarten – eine Unterscheidung

Je nach Anwendungsgebiet müssen wir zwischen den verschiedenen CNC-Steuerungsarten auswählen. Die Optionen: Punkt-, Strecken- und Bahnsteuerung.