Im Maschinenbau und im Bereich der Werkzeugmaschinen ist die Spindel ein wichtiger Bestandteil der Fertigung. Seit den 1980er-Jahren können leistungsfähigere Motoren die werkzeugtragenden Spindeln direkt anzutreiben. Im Spindel-Maschinenbau ermöglicht dies seitdem eine präzisere Bearbeitung, auch bei hohen Rotationsgeschwindigkeiten und Drehzahlen. Der rasante Fortschritt im Bereich der Werkzeuggeometrie und der Werkzeugmaterialien erlaubt eine höhere Schnittgeschwindigkeit und somit eine höhere Rotationsgeschwindigkeit. Die Entwicklung der motorbetriebenen Arbeitsspindel war damit in den 80ern möglich.

Aufgrund der Fortschritte bei Kugellagern und den Frequenzumrichtern der drehzahlvariablen Asynchronmotoren spezialisierten sich viele Unternehmen auf die Herstellung von Motorspindeln. Damit legten sie besonderen Wert auf Merkmale wie eine kompakte Bauform, geringe Geräuschemission, einfache Wartung und hohe Zuverlässigkeit der Getriebe. Grundsätzlich ist der Aufbau der Spindeln, unabhängig von den jeweiligen Herstellerfirmen, im Großen und Ganzen gleich. Wirkliche Unterschiede treten meist nur in Abhängigkeit von Anwendungsbereichen auf. Diese unterteilen sich in verschiedene Funktionsklassen: Werkzeugspindeln, Frässpindeln und Innenschleifspindeln. Gerade werkstücktragende Motorspindeln müssen oft bestimmten Anforderungen entsprechen.

Die Einbaumaße der Werkzeugmaschine, in welche die Spindel eingebaut wird, bestimmen maßgeblich die äußere Form der Spindel. Die kompakte Bauform ist gerade bei Motorspindeln ein wesentliches Merkmal. Das wirkt sich positiv auf den Platzbedarf im Maschinenbauraum aus. Dementsprechend ist eine angemessene Kühlung des Motors erforderlich - hierzu kommen sowohl Wasser als auch Luft zur Verwendung. Am häufigsten jedoch kommt eine Wasserkühlung zum Einsatz, die direkt im Gehäuse integriert ist.

Die Arbeitsspindel und die Welle mit integrierter Werkzeugschnittstelle sind die zentralen Elemente der Motorspindel. Die nötige Steifigkeit der Welle muss gegeben sein, damit sie durch radiale Kräfte nicht verbiegt - dies hängt wiederum von Material, Durchmesser und Länge ab. Eine Arbeitsspindel, die werkzeugtragend funktioniert, ist an einer Werkzeugmaschine nur dann sinnvoll, wenn auch das Werkzeug gewechselt werden kann. Da eine moderne Maschine häufig automatisch arbeitet, kann sie meist auch das Werkzeug automatisch wechseln. Die Schnittstelle des Werkzeugs muss dabei eine sehr hohe Wiederholgenauigkeit aufweisen, damit es möglichst immer in der gleichen Position läuft. Diese Genauigkeit hat direkte Auswirkungen auf die Genauigkeit der allgemeinen Bearbeitung. Das bedeutet, dass ungenaues Spannen zur ungenauen Bearbeitung und damit zu einer Unwucht führen kann.

In Bezug auf die Werkzeugaufnahme haben sich im Wesentlichen der Hohlschaftkegel und der Steilkegel durchgesetzt. Bei hohen Drehzahlen hat der Hohlschaftkegel einige Vorteile und kommt dabei nahezu immer zur Anwendung, trotzdem sind die Steilkegelwerkzeuge in ihrer Anwendung noch immer weit verbreitet. Der Werkzeugspanner dient zum Spannen und hat die Aufgabe, nach dem Einsetzen das Werkzeug zu fixieren. Hierbei gibt es mechanische und hydromechanische Systeme. Das am häufigsten eingesetzte System ist hierbei die robuste Ausführung des Tellerfederspanners. Hierbei erfolgt das Lösen der Werkzeuge über eine pneumatische oder hydraulische Löseeinheit. Diese drückt während des Stillstands gegen die Federkraft und löst damit das Werkzeug. Spanner mit einer Gasdruckfeder werden derzeit noch getestet. Viele Spindeln werden zudem direkt von einem Elektromotor angetrieben - dessen Drehmoment und Drehzahl gleicht deren der Arbeitsspindel. Sie werden durch die hohe Leistungsdichte oft mit Wasser gekühlt.

Die CNC-Spindel im Spindel-Maschinenbau

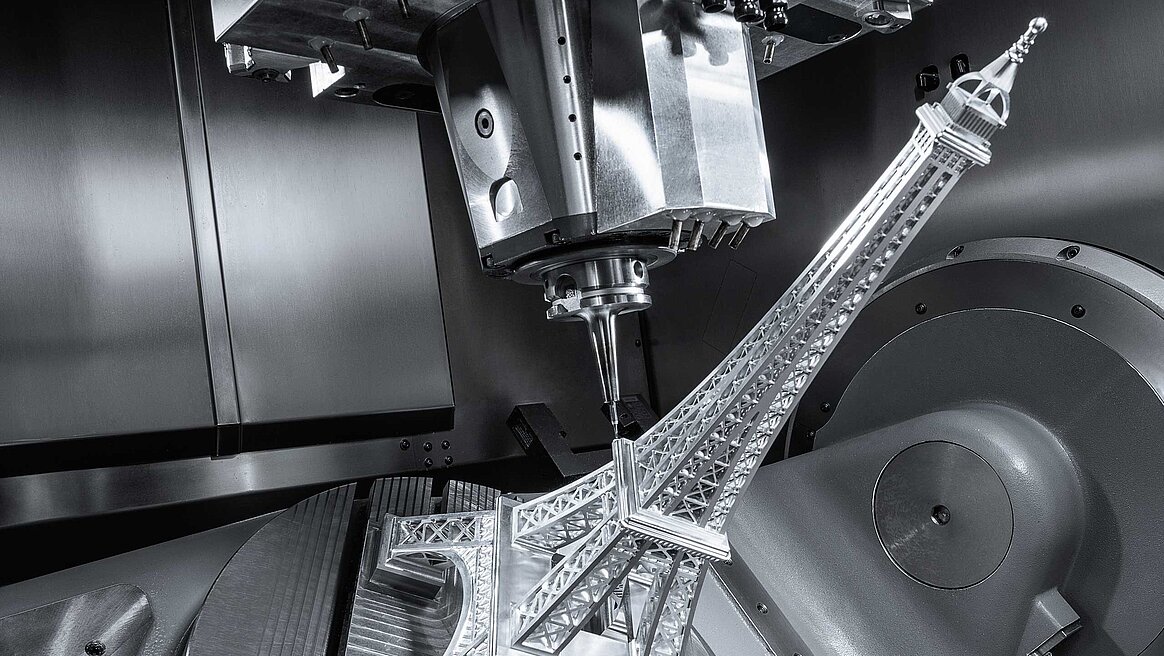

Alle Arbeitsspindeln, die auf CNC-Maschinen Verwendung finden, sind unter dem Oberbegriff der „CNC-Spindel“ zusammengefasst. Diese CNC-Arbeitsspindeln zeichnen sich vor allem dadurch aus, dass sie sich an die hocheffizienten Bearbeitungsmaschinen anpassen lassen.

Ihr kompakter Aufbau, die absolute Dichte des Gehäuses, die maximale Zuverlässigkeit und eine besonders hohe Steifigkeit sind die Grundanforderungen an die „Computerized Numerical Control Spindle“. Die Leistung der Arbeitsspindeln ist enorm. Da CNC-Maschinen in vielen Industrien zum Standard gehören, finden Arbeitsspindeln häufig Verwendung.

Im Allgemeinen können wir festhalten, dass Arbeitsspindeln aus dem Maschinenbau und anderen Industrien nicht mehr wegzudenken sind. Sie sind fester Bestandteil dieser Industrien und überzeugen mit ihrer Leistung und den oben genannten Vorteilen.

Die Vorteile der Kugelumlaufspindel

Im Bereich der CNC-Technik gewinnen insbesondere Kugelumlaufspindeln immer mehr an Bedeutung. Sie werden verwendet, um an Werkzeugmaschinen, beispielsweise Drehmaschinen, Werkstück- oder Werkzeugträger zu positionieren.

Ihr Vorteil gegenüber anderen Schraubgetrieben oder Hydrauliksystemen: Von ihnen geht ein beachtlicher Schub bei verhältnismäßig wenig Antriebsleistung aus. Das ist auf die Bauweise dieser Spindeln zurückzuführen. Eingebaute Kugeln übertragen nämlich die Kraft zwischen Schraube und Mutter. Die Spindel wird unter anderem für Linearführungen eingesetzt und erzeugt gegenüber Rundstangen oder Prismenbahnen weniger Reibung. Das macht eine Kugelumlaufspindel gleichzeitig weniger anfällig für Verschleiß – glatte aufeinander gleitende Flächen nutzen sich wesentlich schneller ab. Die Kugelumlaufspindel kann aber auch als Teilstück eines Kugellagers zum Einsatz kommen, das für eine drehbar gelagerte Welle als Festlager dient.

Während die Einsatzgebiete stark variieren, gibt es eine Eigenschaft, die alle Schraubgetriebe dieser Art gemein haben: Charakteristisch für die Kugelumlaufspindel ist ihre Steigung. Das ist eine in Millimetern gemessene Einheit – sie gibt die geradeaus zurückgelegte Strecke der Spindelmutter pro Umdrehung der Spindel an. Zum Zubehör der Spindeln zählen oft weitere Muttern, da sich die Kugelumlaufspindeln flexibel verbauen lassen. Um Schwingungen bei dünnen Hochgeschwindigkeitsspindeln – wie sie im CNC-Bereich anzutreffen sind – zu reduzieren, kann beispielsweise auf spezielle, paarweise eingesetzte Spindelmuttern zurückgegriffen werden. Diese fungieren dann als Schwingungsdämpfer.