Die Top 5 der Unternehmen für Werkzeugmaschinen

Die Werkzeugmaschinenhersteller sind von der Corona-Krise genauso betroffen wie andere Branchen auch. Gerade in der ersten Hälfte des Jahres 2020 sanken die Zahlen der Bestellungen rapide - im Vergleich zum Vorjahr. Überall auf der Welt verzeichnen Unternehmen starke Umsatzeinbußen und die Produktion in der Industrie läuft schleppend.

Schon im Jahr 2019 ließen sich im Bereich der Werkzeugmaschinenindustrie größere Einbrüche erkennen, denn die Nachfrage nach Werkzeugmaschinen und anderen Maschinen war gering. Auch die Automobilindustrie, die mit Bezug zum Thema Werkzeugmaschinen eine entscheidende Rolle spielt, hatte mit Umsatzeinbrüchen zu kämpfen. Unternehmen wurden mit temporären Produktionsschließungen, Liquiditätsengpässen und Kurzarbeit konfrontiert. Und trotzdem gibt es weiterhin ein Ranking und eine Liste, die die interessantesten Werkzeugmaschinenhersteller Europas aufführt.

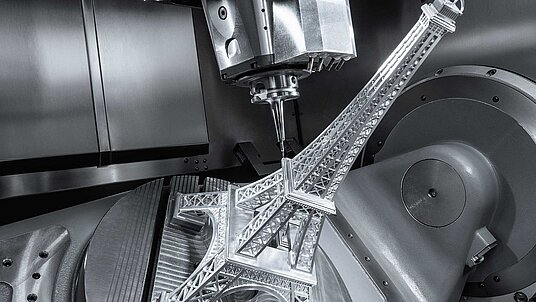

Genannt werden hier Hersteller, die meist im Bereich von zerspanenden Werkzeugmaschinen tätig sind. Neben Unternehmen wie DMG Mori AG, Grob-Werke, Heller und United Grinding Group belegte Hermle bei diesem Ranking Platz 5. Wenn man sich die vergangenen Jahre anschaut, ist das ein klarer Aufstieg in diesem Ranking.

Hierbei muss erwähnt werden, dass Hermle sich diesen außerordentlich guten Ranking-Platz auf der Liste durch die besonders hochwertigen und automatisierten Bearbeitungszentren sichern konnte. Passend zur Corona-Krise erlebte auch das Ranking eine Umgestaltung, so zumindest äußerte sich die Redaktion von PRODUKTION, die das Ranking jährlich veröffentlicht.

Auffallend sei, dass die Hersteller und Unternehmen, die Werkzeugmaschinen produzieren, nicht mehr nur zerspanende Maschinen bauen und daher die wirkliche Vergleichbarkeit zwischen den Unternehmen untereinander immer weiter sinke. Es gebe demnach Trends rund um Produkte für die Digitalisierung und Automatisierung, da (digitale) Services immer umsatzträchtiger werden. Das Ranking ziele deshalb darauf ab, mit dem einhergehenden Neustart die Vergleichbarkeit der Hersteller und Unternehmen so weit dies möglich sei, wieder herzustellen. Der Fokus der Ranking-Liste liegt deshalb nicht auf den Gesamtumsätzen der Unternehmen, sondern auf dem Umsatz des Verkaufs von zerspanenden Maschinen.

Das sind die größten Hersteller von Werkzeugmaschinen in Europa.

Große Werkstücke und die damit einhergehende Großteilfertigung kann nur mit sehr großen Werkzeugmaschinen geschehen, das scheint klar zu sein. Doch wer stellt denn diese riesigen Bearbeitungsmaschinen in Europa her? Die größte Maschine der Industrie kommt wohl von der Unternehmensgruppe Waldrich Siegen. Es ist die "Profimill 3" in Gantry-Ausführung. Diese größte Werkzeugmaschine umreißt einen Bearbeitungsraum und Bauraum von ganzen 7.776 m³.

Eine Zahl, die den meisten wahrscheinlich nicht sehr geläufig ist, deshalb kann als Vergleich ein Gebäude herangezogen werden, das ungefähr 32 Wohnungen mit jeweils 100 m² Wohnfläche und einer Höhe von 2,4 m entsprechen würde. Einen weiteren beachtlichen Bauraum hat auch die "Powerten-Tisch" der Firma Waldrich Coburg.

Ihr Bauraum beträgt 641,25 m³, was acht Tankfüllungen von üblichen Omnibussen gleicht, oder drei Tankfüllungen eines Jumbojets entspricht. Im Vergleich zu anderen Werkzeugmaschinen, wie auch der "Profimill 3", reicht die Größe vom Bauraum dieser Maschine aber nur für Platz 10 im Ranking der größten Werkzeugmaschinen in Europa.

Schwäbische Werkzeugmaschinen: die Superlative der Werkzeugmaschinenhersteller.

Schwäbische Werkzeugmaschinen und deren Hersteller spielen in der Königsklasse, denn die Gruppe der 15 umsatzstärksten Maschinenbauer und deren Tochtergesellschaften befinden sich alle im Süden von Deutschland. Die Bearbeitungsmaschinen der Werkzeugmaschinenbauer aus dem "Schwaben-Ländle" haben einen guten Namen, denn die Werkzeugmaschinen überzeugen weltweit in der Industrie mit Qualität, Nachhaltigkeit, Effizienz und Umsatzstärke.

So hat auch Hermle sich in der Welt des CNC-Fräsens einen Namen gemacht und sich damit einen Platz auf der Rangliste der umsatzstärksten Unternehmen gesichert. Die Herstellung von Geräten wie der Portalfräsmaschine, den Werkzeugmaschinen und CNC-Sondermaschinen, gehört dabei zu den Kernkompetenzen.

Gerade die CNC-Portalfräsmaschine und die Gantrymaschinen von Hermle zeichnet sich durch die extrem verwindungssteife Maschinenbetten aus Mineral- oder Stahlguss aus und ermöglicht somit hochpräzises Bearbeiten von schwierig zu bearbeitenden Werkstoffen, die hart, zäh oder spröde sind. Hierbei ist die Rede von hochlegiertem Edelstahl, Kunststoff, Holz oder Nichteisenmetall. Gerade unsere Gantry- und Portalfräsmaschinen können für die Produktbearbeitung im Großformat eingesetzt werden. Hier geht es zum Beispiel um Plan- und Konturfräsen von großen Platten. Deshalb ist die Bauform unserer CNC-Geräte eher starr, damit die Positioniergenauigkeit der eingesetzten Fräswerkzeuge bei gleichbleibender Konstanz gewährleistet ist.

Dies ist ein Merkmal, das gerade dann relevant wird, wenn durch mehrfaches Eintauchen des Fräsers in dieselbe Bahn, große Frästiefen mit hoher Genauigkeit und Oberflächengüte realisiert werden müssen. Zusätzlich zu Geräten, die großflächig arbeiten können, stellen wir auch Sonder- und Werkzeugmaschinen her, die speziell auf die Serienproduktion von kleinen und komplexen Teilen spezialisiert sind, denn diese werden beispielsweise im Fachbereich des Modell- oder Werkzeugbaus benötigt.

Unser Unternehmen hat sich seinen Platz im Ranking wohl verdient, denn Werkstoffe können so mit unseren vollautomatischen Bearbeitungszentren in Rekordzeit und mit einer hohen Genauigkeit gefräst werden.

Die zentralen Trends im Werkzeugmaschinenbau und der Spanntechnik-Branche.

Trotz der schweren Zeiten für die Werkzeugmaschinen-Branche schauen wir stetig in die Zukunft und widmen uns deshalb Themen, die im Werkzeugmaschinenbau zukunftsweisend sein werden. Digitalisierung, Automatisierung und Nachhaltigkeit mit Domestic Sourcing sind nur einige der neuen Herangehensweisen der Hersteller und Anbieter in der Werkzeugmaschinenindustrie und im Maschinenbau.

Moderne und deutsche Werkzeugmaschinen verbessern die CO2-Bilanz erheblich und gehören zu den nachhaltigsten Maschinen derzeit. Ausschlaggebend ist hier die lange Nutzungsdauer, denn die Rate der ausrangierten Anlagen ist sehr gering - die Werkzeugmaschinen werden üblicherweise generalüberholt und als Gebrauchtmaschinen weiterverkauft.

Werkezugmaschinenhersteller versuchen stetig, ihre Bearbeitungszentren durch neue Software zu verbessern, um Abfall und Verschnitt zu reduzieren. Hier kommen auch CNC-Maschinen ins Spiel. Es gilt das Motto: Mehr Effizienz in der Produktion der Werkzeugmaschinen schafft Platz für nachhaltigeres Wirtschaften.

Wie nachhaltige Zerspanung eigentlich funktioniert und was sie bringt.

Wenn es um Themen wie Nachhaltigkeit geht, darf in der Sparte der Werkzeugmaschinen die Zerspanung nicht vergessen werden. Wie schon erwähnt, gehören Werkzeugmaschinen deutscher Herkunft zu den nachhaltigsten der Welt. Aber Zerspanung ist per se erst einmal kein wirklich nachhaltiger Prozess.

Wie funktioniert also nachhaltiges Zerspanen oder Fräsen? Hier kommt die Idee des effizienten Prozesses wieder ins Spiel. Denn Fräsmaschinen, die effizient arbeiten, arbeiten auch nachhaltig. Zudem gewinnen Prozesssimulationen weiter an Wichtigkeit. Durch die komplexe Interaktion - von Werkzeugmaschine, Werkstück, Werkzeug, Bearbeitungszentrum und weiterem - während eines Zerspanprozesses, ist der Einsatz einer Prozesssimulation sehr wichtig.

Denn durch die Simulation der Maschine und des Prozesses kann herausgefunden werden, welche Lösung am Ende die effizienteste und die beste ist, auch in Bezug auf den Verbrauch von Energie. Darüber hinaus ist die erhöhte Produktion eine Stellschraube für mehr Nachhaltigkeit, denn gesteigerte Produktivität hat einen nachhaltigeren und sparsameren Ressourceneinsatz zur Folge.

Doch auch Unterschiede zwischen den Werkzeugmaschinen spielen eine Rolle, denn ein Mehrspindler arbeitet durch seine erhöhte Produktivität nachhaltiger als ein anderes Bearbeitungszentrum.

Die Welt der Werkzeugmaschinen und ihre Zukunftsträchtigkeit - zusammengefasst.

Wie der Text mit seinen enthaltenen Informationen gezeigt hat, sind Werkzeugmaschinenhersteller und ihre Werkzeugmaschinen nicht einfach so über einen Kamm zu scheren. Denn um sich auf der Welt einen Namen zu machen und auch auf diversen Ranglisten einen guten Platz zu belegen, müssen die Werkzeugmaschinen bestimmten Vorgaben entsprechen.

Sie müssen qualitativ hochwertige Arbeit leisten, effizient und nachhaltig arbeiten. Das ist uns und auch unseren Kunden wichtig. Doch um sich einen echten Top-Platz zu sichern, muss sich die Produktivität auch im Umsatz widerspiegeln. Dieses Können hat unsere Firma dieses Jahr - trotz der Corona-Krise - wieder einmal bewiesen. Dadurch konnten wir einen besseren Platz belegen als in den vergangenen Jahren.

So schauen wir als Werkzeugmaschinenhersteller positiv in die Zukunft und erwarten zuversichtlich und gespannt die weitere Entwicklung von unserem Unternehmen und der Werkzeugmaschinenindustrie mit Klein- und Großteilfertigung im Allgemeinen.

Es ist eine Branche der Gegenwart und Zukunft, die in Deutschland und auf der ganzen Welt - durch Thematiken wie Domestic Sourcing und Nachhaltigkeit - immer mehr in den Fokus rückt. Mehr Infos zu Werkzeugmaschinenherstellern finden sich auch immer direkt beim VDW - dem Verein Deutscher Werkzeugfabriken.

Weitere Artikel

Spindel-Maschinenbau und Werkzeugherstellung

Im Spindel-Maschinenbau sind Merkmale wie eine kompakte Bauformen, geringe Geräuschemission, einfache Wartung und hohe Zuverlässigkeit gefragt.

Das Dreh-Fräszentrum: Hybridmaschinen der Extraklasse

Ein Dreh-Fräszentrum ist eine Hybrid- oder Kombimaschine, mit der Sie beides können: Drehen und fräsen – ohne Maschinenwechsel.

Kompetentes CNC-Fräsen mit der richtigen CNC-Software

Das Zusammenspiel von CAD-, CAM- und CNC-Software ist notwendig für die kompetente Inbetriebnahme und die effiziente Bearbeitung mit CNC-Fräsen.