Automatisierte Fertigung im industriellen Werkzeugbau

C 42 U PW 850 | Süddeutscher Automobilhersteller | Automobilbranche

Von der 3- bis 5-Achsen-Bearbeitung zur hochautomatisierten Produktion von Werkzeugbau-Teilen: mit Hilfe eines robotergestützten Fertigungssystems von Hermle setzt ein großer Automobil-Hersteller den industriellen Werkzeugbau in die Praxis um.

Wie bei kaum einem anderen Produkt sind Automobile und deren Komponenten vom Einsatz zahlreicher Werkzeuge zur Herstellung von Blech- wie von Kunststoffteilen geprägt. Speziell hier müssen Design und Form sowie Funktion und Haptik aber auch Leistung und Qualität eine ideale Symbiose ergeben, was an die Werkzeuge zur Bearbeitung von Blechen wie an Werkzeuge zur Produktion von Spritzgieß- oder Thermoformteilen sehr hohe Anforderungen stellt. Hinzu kommen noch zahlreiche weitere Vorgaben wie etwa die Einsatz- und Nutzungs- oder Änderungs-/Umrüstungs-Flexibilität, damit die Kosten für das Produktions-Equipment im kalkulierten Rahmen bleiben. Zumal die zunehmende Variantenvielfalt mehr Werkzeuge denn je erfordert, was wiederum nach entsprechenden Werkzeugbau-Kapazitäten verlangt. Eine Möglichkeit, die Wirtschaftlichkeit auch bei einem breiteren Typen- und damit größeren Teilespektrum im Griff zu halten, sind modulare Werkzeuge. Bei denen werden dann je nach Änderungsgrad nur einige Segmente ausgetauscht, während die Basiswerkzeuge erhalten bleiben. Eine andere Möglichkeit ist es, den Werkzeugbau ganz neu zu strukturieren und sämtliche relevanten Prozesse weitgehend zu automatisieren; dies natürlich im Rahmen des technisch-pragmatisch Machbaren.

-

Das Bild zeigt beispielhaft die vollautomatische Hartbearbeitung eines Werkzeug-Segments auf einem von zwei BAZ`s C 42 U des Flexiblen Fertigungssystems -

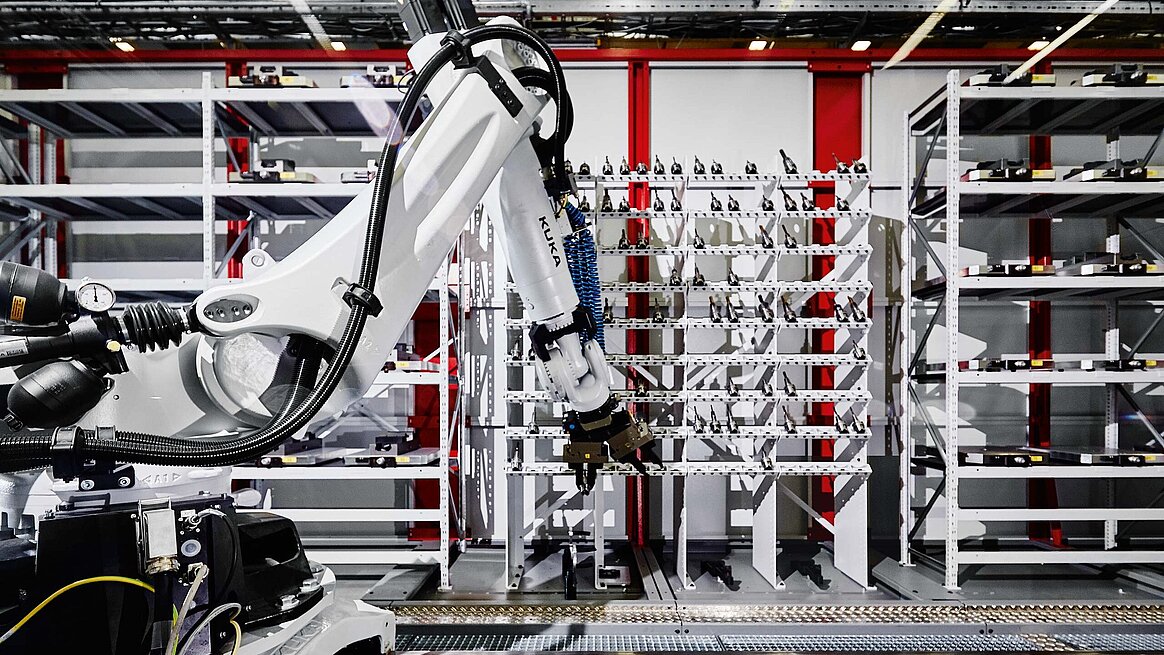

Das Bild zeigt im Vordergrund den Industrieroboter für Traglasten bis 240 kg und im Hintergrund links zwei Regaleinheiten für Werkstück-Paletten, mittig eine Regaleinheit für Werkzeuge, und rechts wieder eine Regaleinheit für Werkstück-Paletten

Logische Fortsetzung: Bearbeitungszentren, 5-Achsen-BAZ mit Palettenwechsler, robotergestütztes Fertigungssystem

Der Zwang zur weiteren Automatisierung im Werkzeugbau für die Automobil-Industrie ist auch darauf zurückzuführen, dass in den Werkzeugbau-Abteilungen sowohl Neu-Werkzeuge als auch Reparaturteile zu produzieren sind und die Abteilungen oftmals mit externen Lieferanten im Wettbewerb stehen. Um die gebotene Flexibilität zu gewährleisten erscheint eine weitgehende Automatisierung unerlässlich. Deshalb erhielt das zweite BAZ C 42 U als Zusatzausrüstung den Palettenwechsler, mit dem über einen längeren Zeitraum autark unterschiedliche Aufträge abgearbeitet werden können. Neben den Maschinen-Leistungen und hoher Genauigkeit sowie hoher Prozesssicherheit stellte auch die sehr wirkungsvolle und Kosten sparende Auffahr-/Crashsicherung durch Stauchhülsen ein überzeugendes Element des Angebots dar, weshalb die Entscheidung wieder zugunsten von Hermle fiel. Im Zuge der erwähnten Neuausrichtung des industriellen Werkzeugbaus stand als nächstes Projekt der Einstieg in die hoch automatisierte Werkzeugbau-Teilefertigung an, verbunden mit der Übernahme der Fertigung von Werkzeugbau-Teilen aus anderen Werken. Aus diesem Grund entstand die ambitionierte Idee, eine hoch automatisierte Produktionsanlage mit Robotertechnik zu installieren. Nach eingehender Bedarfs- und Leistungsanalyse wurde in enger Zusammenarbeit zwischen dem Kunden und Hermle, als Hersteller sowie System- Lieferant, eine Komplettlösung erstellt, basierend auf zwei Bearbeitungszentren und dem robotergestützten Werkstück- sowie Werkzeug-Management. Auch hier konnte Hermle AG voll überzeugen und erhielt den Auftrag zur Realisierung der Komplettanlage für die hochautomatisierte Werkzeug-Teileproduktion in Losgrößen ab einem Stück.

FFS-Kompetenz by Hermle, oder: Praxis-Verfügbarkeit 95% und mehr!

Das bis dato in dieser Ausführung absolut einmalige Fertigungssystem basiert in weiten Teilen aus standardisierten Komponenten wie zwei 5-Achsen-CNC-Hochleistungs- Bearbeitungszentren C 42 U mit NC-Schwenkrundtisch 420 mm Durchmesser, einem Robotersystem RS 2L mit zusätzlicher Linearachse, sechs Regaleinheiten mit insgesamt 75 Regalplätzen für Paletten der Größen 400 x 400 x 470 mm und 500 x 500 x 470 mm, einer weiteren Regaleinheit zur Bevorratung von 180 Zusatzwerkzeugen, und schließlich einer Station zur Ablage/Aufnahme von vier unterschiedlichen Robotergreifern. Der Clou an der Anlage ist, dass der Roboter als zentrales Materialfluss- und Handlingsystem das komplette Handling sowohl der Paletten mit den Werkstücken als auch die Ver- und Entsorgung der Werkzeugmagazine an den beiden Bearbeitungszentren übernimmt. Da die beiden Bearbeitungszentren C 42 U jeweils mit Werkzeug-Zusatzmagazinen ZM 192 (plus 192 Werkzeuge) ausgerüstet sind, stehen in der Gesamtanlage bis zu 648 Werkzeuge (plus 2 x Maschinenmagazine) zur Verfügung. Damit ist die autarke Komplettbearbeitung auch höchst komplexer Werkzeug-Bauteile möglich, zumal die BAZ-Werkzeugmagazine aus der Zusatz- Regaleinheit wahlweise mit Schwesterwerkzeugen (bei Verschleiß) oder mit weiteren Werkzeugen (zur Bearbeitung von Teilefamilien oder eines großen Teilespektrums) versorgt werden können. Mit der Anbindung an ein übergeordnetes Planungssystem werden Termine, CAD Daten, Programme und Messprotokolle automatisch übergeben. Der Leitrechner erstellt das Fertigungsablauf-Programm nach Terminvorgabe. Der Maschinenbediener kann sich den Ablauf nach Anwesenheit und zu fertigenden Teilen anpassen. Außerdem erlauben identische Maschinenausrüstungen inkl. Messtaster und Werkzeugbruch-Überwachung die hoch flexible Verteilung der Bearbeitungen auf die eine oder andere Maschine, wodurch eine maximale Kapazitäts-Auslastung planbar wird. Schließlich wäre noch anzuführen, dass die Genauigkeit der Bearbeitungszentren so hoch ist, dass in dem Fall per Messungen und Auswertungen eine Qualitätskontrolle durchgeführt wird, an deren Ende die IO- bzw. NIO-Einstufung der Werkstücke steht.

Resümee

Das Resümee aus mehreren Monaten intensivem Arbeitsbetrieb kann sich wirklich sehen lassen. Die Anlage ist seit Jahresanfang 2015 in Betrieb und mittlerweile ist das Ziel 95%ige Verfügbarkeit fast erreicht. Durch die komplette Vernetzung aller Prozess-Elemente der mechanischen Fertigung, ab der Konstruktion über die Planung und die Programmierung bis hin zur Simulation auf virtuellen Maschinen, ist man nun in der Lage, eine vollautomatische Teilefertigung zu realisieren. Hier wird nichts mehr zeitaufwändig eingefahren, sondern nach Abscannen des Auftrags und der Datenfreigabe an die System- und Maschinensteuerungen geht es sofort los. Für die lückenlose Materialversorgung werden in mehreren Paternosterlager Arbeitspakete mit max. fünf Rohteile bevorratet und ansonsten wird auf dem FFS wie auf den Stand-alone-Maschinen strikt auftrags- und/oder prioritätsgesteuert gefertigt. Mit der effizienten Komplett- und Fertigbearbeitung, die im Übrigen auch die Hartbearbeitung bis HRC 58 + 2 einschließt, sieht man die Ziele des industriellen Werkzeugbaus als erreicht an.