C 32 | C 400 | RS 2 | Heron CNC Technik GmbH | RS2-Roboteranlage mit automatisierter Lageranbindung

Die Heron CNC Technik GmbH fertigt Prototypen und Serienteile vor allem aus Aluminium. Um trotz der kurzen Laufzeiten mannlos produzieren zu können, kombinierte das österreichische Unternehmen eine automatisierte Hermle-Anlage – zwei 5-Achs-Fräszentren und das Robotersystem RS 2 – mit dem autonomen Transportroboter-System Servus, das die eigene Schwesterfirma Servus Intralogistics herstellt. Das Ergebnis: Eine systemübergreifende Automatisierung, die dem hohen Anspruch an Präzision und Qualität gerecht wird.

Ohne Maske, aber mit blinkendem SAFEDI am Revers, zeigt Manuel Gmeiner, was er als Geschäftsleiter der Heron CNC Technik GmbH verantwortet: Zehn 5-Achs-Bearbeitungszentren, alle aus Gosheim von der Maschinenfabrik Berthold Hermle AG. Sie teilen sich rund 500 Quadratmeter Produktionsfläche mit den Fertigungsabteilungen der Robotunits GmbH und Servus Intralogistics GmbH. Ganz neu dabei ist die Montageecke der SAFEDI Distance Control GmbH. Sie hat innerhalb von sechs Wochen den kompakten Clip entwickelt, der Nahkontakte erfasst und Infektionsketten analysiert – ganz ohne die Verwendung personenbezogener Daten. „Käme es zu einer nachgewiesenen Infektion, werden jene SAFEDIs benachrichtigt, die gemäß Kontakttagebuch eng mit der infizierten Person in Kontakt waren. So wird die Infektionskette zuverlässig unterbrochen und wir können den Betrieb aufrechterhalten“, erklärt Gmeiner auf dem Weg durch die tageslichtdurchflutete Produktionshalle.

Die Heron CNC Technik GmbH wurde 1999 gegründet, um sowohl für die internen Entwicklungen als auch für fremde Firmen Teile zu fertigen. „Über 50 Prozent unseres Umsatzes erwirtschaften wir durch die Bearbeitung von externen Aufträgen. Dadurch bleiben wir agil und nah am Markt“, begründet Gmeiner. Die restlichen Kapazitäten werden für die anderen Heron-Tochtergesellschaften genutzt.

Ihre Wurzeln haben sowohl die Heron CNC Technik als auch Robotunits, Servus und SAFEDI in der Heron Sondermaschinenbau GmbH. Kerngeschäft des 1988 durch Christian Beer im österreichischen Dornbirn gegründeten Unternehmens war einst die Entwicklung und der Bau von Montageautomaten. Sechs Jahre später erfolgte mit der Markteinführung des Robotunits Automatisierungsbaukastens die Gründung der ersten Tochtergesellschaft. 1999 folgte die Ausgliederung der Zerspanungstechnik. Seit dem Aufbau der Servus Intralogistics GmbH im Jahr 2005 erobert das intelligente und autonome Transportroboter-System Servus den Markt. Heute agiert der Mutterkonzern als Dienstleister für die vier Tochterunternehmen und übernimmt Coaching- und Finanzthemen sowie die Personal- und Produktentwicklung.

Erfolgskonzept: Qualität und Service

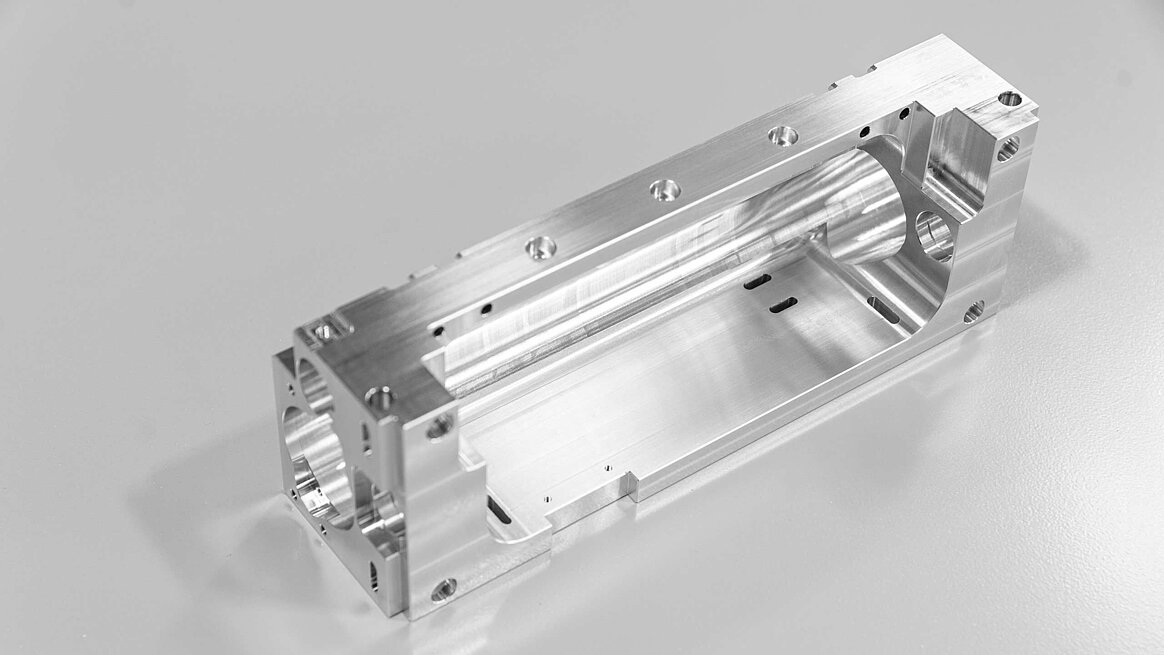

„Wir fertigen Prototypen sowie Serienteile in der Losgröße 1 bis 10.000 für Maschinenbauer, Unternehmen der Medizintechnik sowie aus der Halbleiterbranche“, erzählt der 29-Jährige, der seine Karriere als Auszubildender bei Heron CNC Technik begann und seit drei Jahren Geschäftsleiter der Tochtergesellschaft ist. „Für uns haben die Themen Qualität, Präzision und Service oberste Priorität, was uns auf eine Wellenlänge mit Hermle bringt.“

Das erste Hermle-Bearbeitungszentrum wurde vor rund 25 Jahren angeschafft. Seitdem ist Heron dem Gosheimer Maschinenbauer treu geblieben und baute den Maschinenpark in den Auftrag vergangenen Jahren kontinuierlich auf zehn 5-Achs-Fräszentren aus. „Wir fräsen ausschließlich auf Hermle-Maschinen. Hier überzeugt uns der Service ebenso wie das Konzept. Aufgrund der gleichen Steuerung kann jeder Mitarbeiter jede Maschine bedienen – von der C 32 U bis zur C 400 V“, erläutert Gmeiner. Zudem ist er sich sicher, für jeden Fall gerüstet zu sein: „Wir wissen nicht, welche Order morgen auf uns zukommt. Mit der Hermle-Maschine kann uns nichts überraschen.“

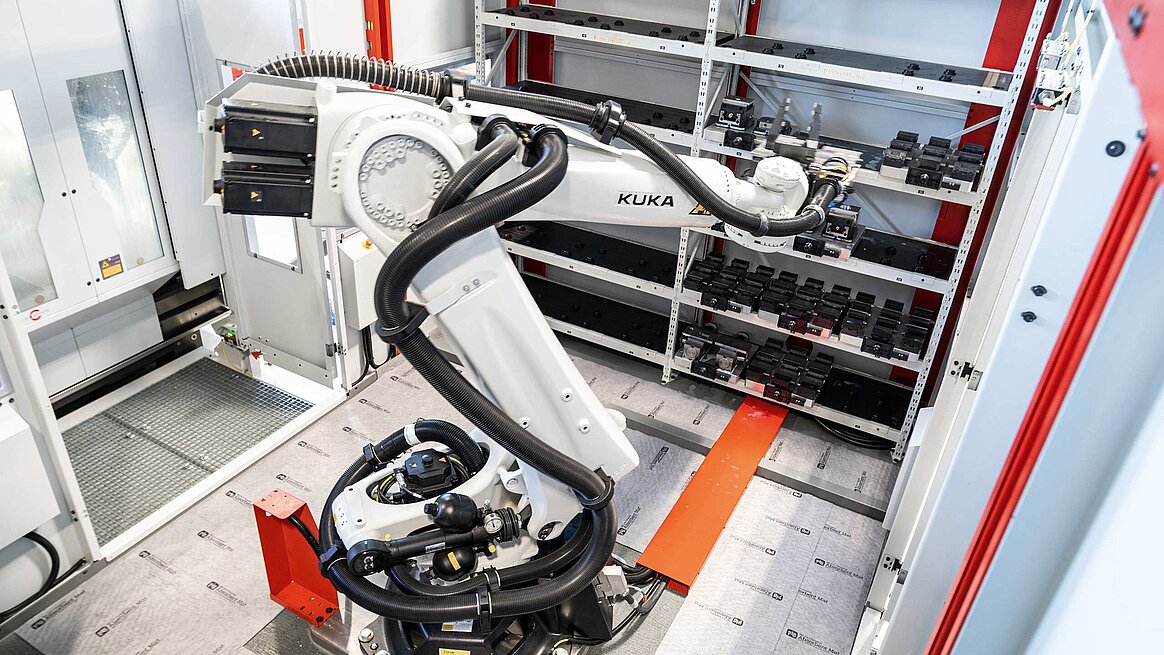

Vor der jüngsten Investition – zwei C 32 U, verknüpft mit dem RS 2-Robotersystem – stehend, zeigt Manuel Gmeiner auf die schwarzen Schienen, die unter der Hallendecke montiert bis an den Arbeitsraum des Roboters führen. „Mit der Investition in die Roboteranlage von Hermle haben wir gleich an die Verknüpfung mit unserem Servus-System gedacht“, erklärt er. Die Idee dahinter: Eine Kombination aus Fräsmaschinen, Knickarmroboter und Servus-Anlage ermöglicht eine vollautomatisierte Fertigung – vom Wareneingang über die Produktion bis hin zum Versand. „So bekommen wir eine Bestellung erst dann mit, wenn sie in den Versand geht“, verdeutlicht der Geschäftsleiter.

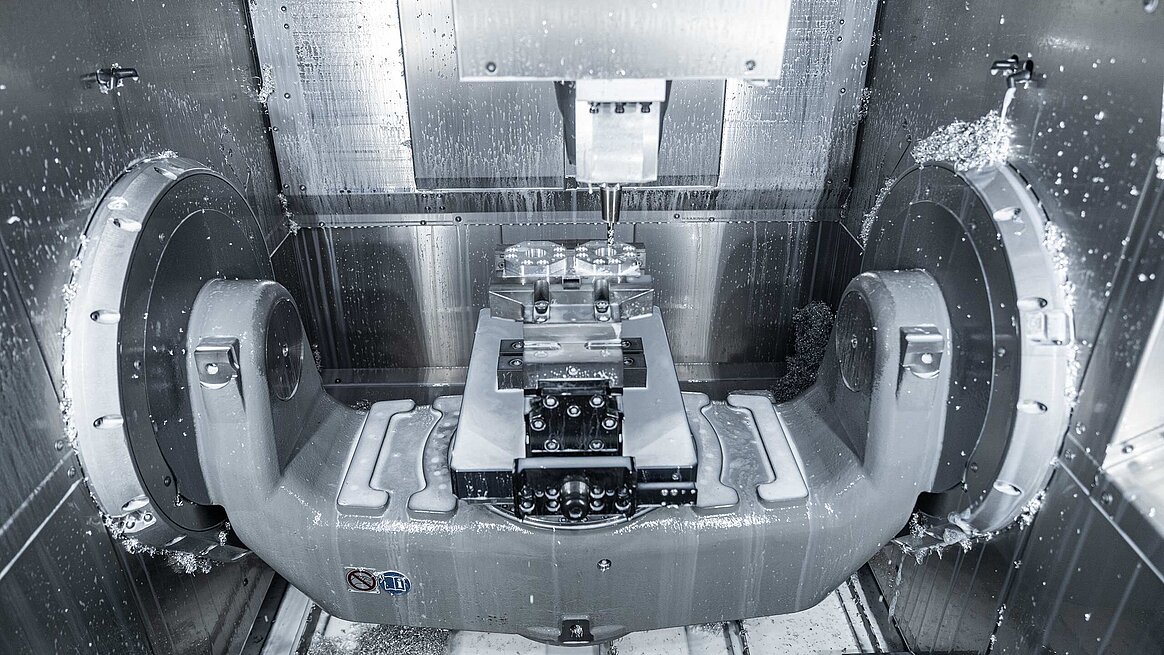

In der Realität bedeutete das viele Schnittstellen, die synchronisiert werden mussten. Damit das ERP, die Lagerverwaltungssoftware und das Soflex-Leitsystem optimal miteinander interagieren können, arbeitete Heron Hand in Hand mit Hermle und den Soflex-Spezialisten zusammen „Das war schon aufwändig, aber es lief besser als erwartet“, erinnert sich Gmeiner. Somit gilt die erste Ausbaustufe als erfolgreich abgeschlossen: Bestellt ein Kunde ein bereits bekanntes Bauteil, sorgt das ERP-System für die Planung und Materialbeschaffung. Sobald das Material am Wareneingang eingebucht ist, wird Soflex getriggert. Die Software plant den Auftrag entsprechend der Kapazität anhand von Laufzeit, Stückzahl und Lieferdatum ein und ordert Just-in-time das Material.

Die Servus-Transportroboter liefern das Rohmaterial auf einer Matrize an – mit einer Geschwindigkeit von zwei Metern pro Sekunde. Der Roboter greift koordinatenbasiert die Matrize, legt sie im Speicher ab und setzt das erforderliche Spannmittel in die Maschine ein. Die Wahl des richtigen Greifers sowie das Spannen der Rohteile geschehen ebenso vollautomatisch. Sind alle Teile fertig bearbeitet, holt ein Servus die Matrize ab. Das ERP-System dokumentiert in Echtzeit den aktuellen Status und gibt die Teile, wenn sie den Qualitätscheck bestanden haben, für den Versand frei. Hierbei spielen die Präzision, Wiederholgenauigkeit und Maßhaltigkeit der Hermle-Bearbeitungszentren eine wichtige Rolle.