Code aus dem CAD-Modell

Einzelteilfertigung fast ohne Personal – beim Lohnfertiger FWM schreibt inzwischen eine Software den Programmiercode. Das Robotersystem RS 05-2 von HERMLE übernimmt das Handling, die eigens entwickelte Applikation fährt die Teile auf der Maschine ein. Ein Blick in die Zukunft der Zerspanung.

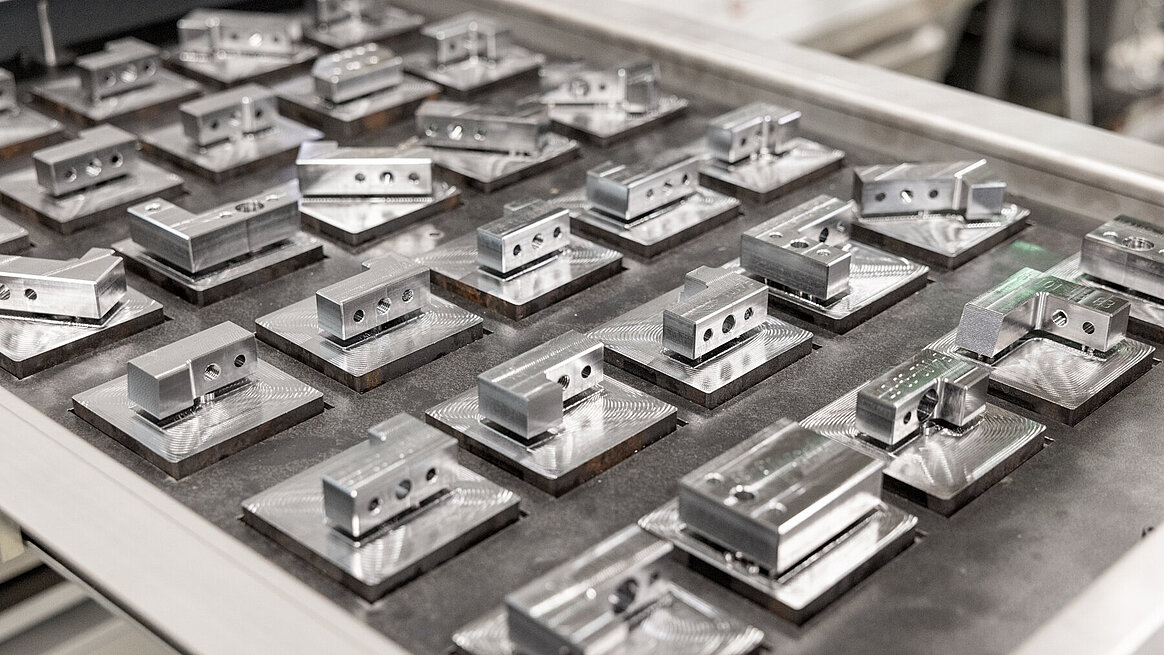

Dutzende Winkelstücke, alle irgendwie gleich, aber eben nicht hundertprozentig. Mal ist ein Schenkel geringfügig länger, mal eine Bohrung etwas versetzt. „Wir fertigen vor allem Einzelteile“, sagt Thomas Fuchs. Er ist Geschäftsführer der Fuchs Werkzeug- und Maschinenbau GmbH, kurz FWM. Die Winkelstücke gehen in den Karosseriebau. „Wir bauen mehr als die Hälfte aller Prototypenvorrichtungen für Mercedes-Benz weltweit“, betont er. Zu diesen „Turn-Key“-Lösungen, also sofort einsatzbereite Systeme, zählen zum Beispiel Schweißapparaturen für die Seitenwände von Pkw. Pro Fahrzeugtyp ist das immer ein Paket von 30 bis 50 Komponenten. „Dank Automation zerspanen wir die Teile inzwischen komplett personenlos“, sagt der Geschäftsführer. Mit diesen Vorrichtungen fügen die Automobilbauer die einzelnen Karosserieteile des Musters mit manuellen Schweißzangen zusammen. In der Serienproduktion übernimmt später ein Schweißroboter diese Aufgabe.

Thomas Fuchs gründete das Unternehmen 2006 im saarländischen Lebach und setzt seither auf Wachstum. Heute vereinen etwa 100 engagierte Mitarbeitende und ein Netzwerk aus Tochterfirmen ihr Know-how, um komplexe Lösungen aus einer Hand zu bieten. FWM fokussiert sich auf moderne Verfahren, darunter CNC-Bearbeitungszentren mit 5-Achs-Technologie und Automation. „Keine unserer Fräsmaschinen ist älter als zehn Jahre“, sagt Thomas Fuchs stolz. „In den vergangenen vier Jahren erneuerten wir einen Großteil unserer Produktionsanlagen und nutzen immer stärker autonom arbeitende Maschinen mit Palettenwechsler und Einzelteile-Handling.“ Das Unternehmen verarbeitet hauptsächlich unterschiedliche Stahlsorten und Aluminium, die Bauteile gehen überwiegend in die Automobil- und Wehrtechnikbranche.

-

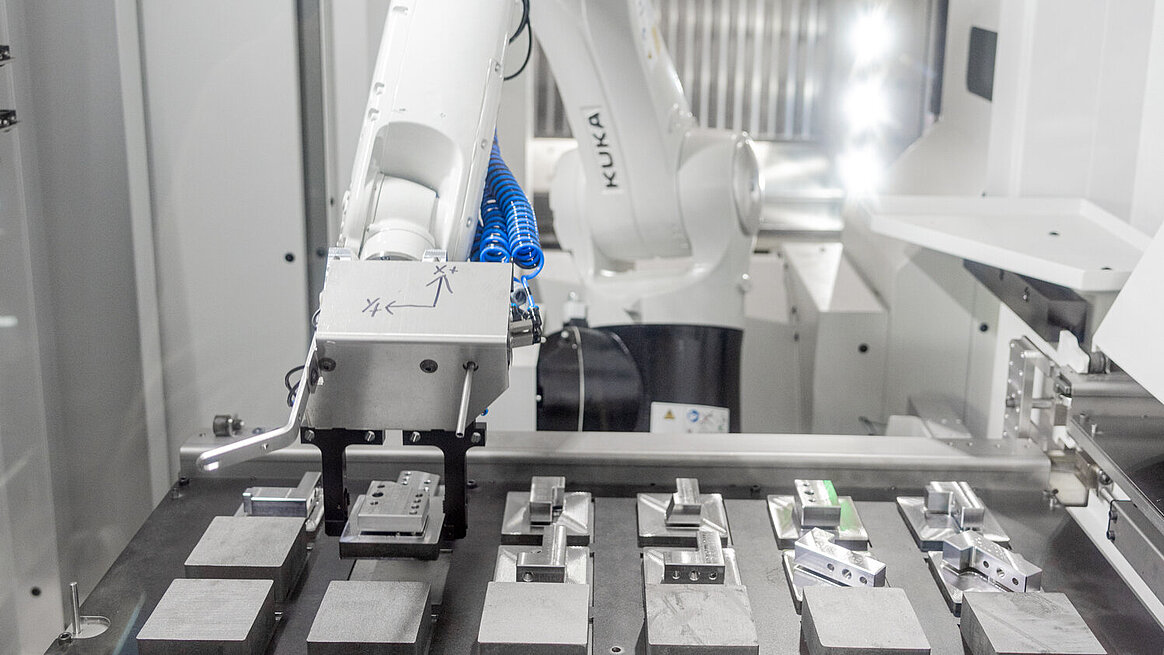

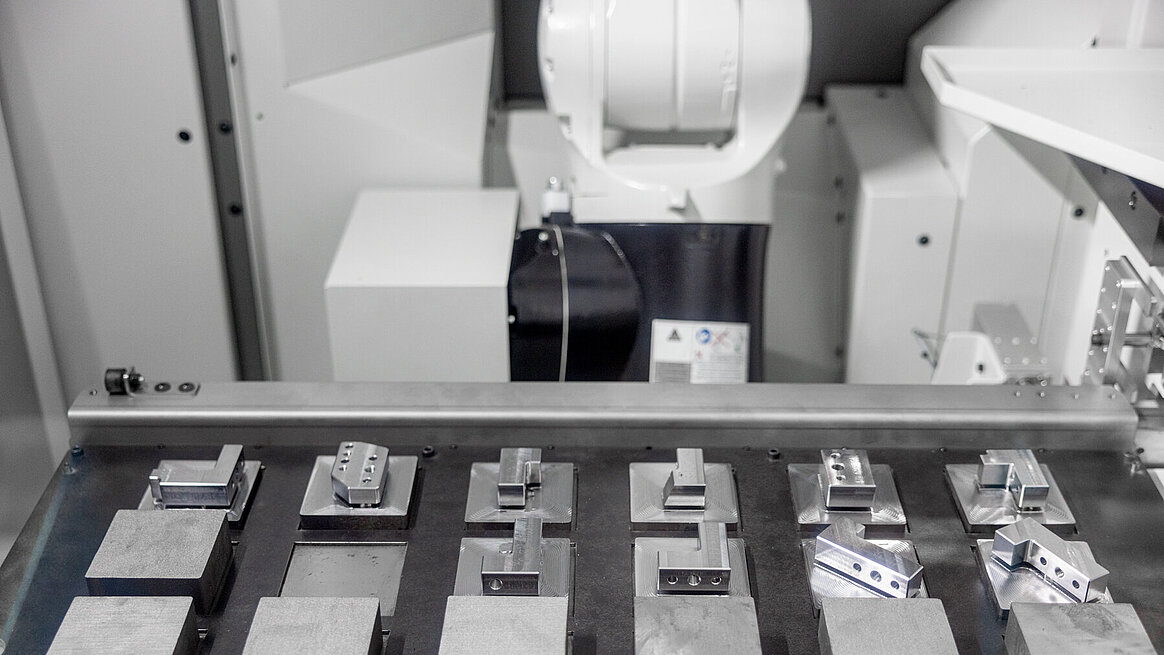

24/5 automatisiert fertigen – das 5-Achs-Bearbeitungszentrum C 22 U mit adaptiertem Robotersystem RS 05-2. -

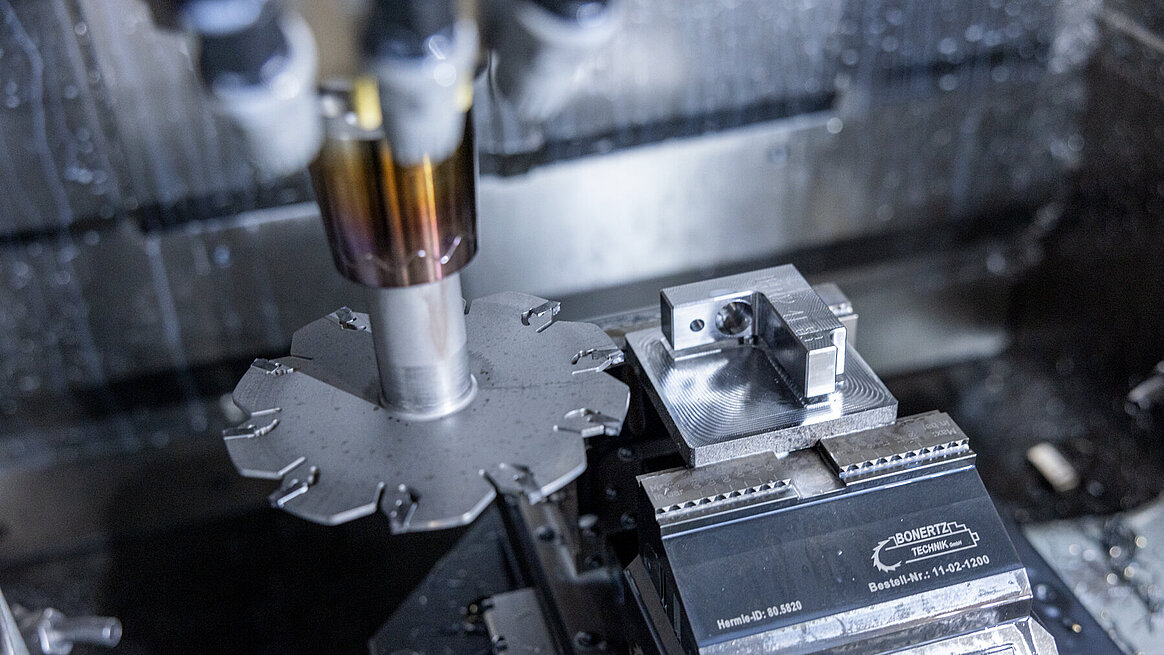

FWM fertigt auf der C 22 U vor allem Einzelteile für den Automotive-Bereich. -

FWM fertigt auf der C 22 U vor allem Einzelteile für den Automotive-Bereich. -

FWM fertigt auf der C 22 U vor allem Einzelteile für den Automotive-Bereich. -

22 Stunden Betrieb, circa zwei Stunden Rüstzeit – die C 22 U läuft die meiste Zeit personenlos. -

Dank vollautomatisierter Prozesse fertigt FWM an fünf Tagen die Woche rund um die Uhr – trotz Zwei-Schicht-Betrieb. -

Finde den Unterschied – die Bauteile für den Prototypenbau sind ähnlich, aber nie identisch.

Wenn der Code den Code schreibt

Einzelteile automatisiert vorbereiten und fertigen, geht das überhaupt? „Auf jeden Fall“, weiß Thomas Fuchs. Aktuelles Beispiel: Das 5-Achs-Bearbeitungszentrum C 22 U mit adaptiertem Robotersystem RS 05-2 von HERMLE. Seit 2024 nutzt FWM die Anlagenkombination, um Bauteile mit Kantenlängen von 80 bis 120 Millimetern personenlos zu zerspanen. 55 Werkzeuge in der Maschine und 50 weitere im Zusatzmagazin ZM50 sorgen für genügend Flexibilität. „Da wir Einzelteile fertigen, wollten wir an der Maschine nicht sparen. Das ergibt für uns keinen Sinn. Die Bearbeitungszentren müssen voll ausgestattet sein, damit wir auch neue Aufträge erfüllen können“, sagt Thomas Fuchs und schmunzelt: „Getreu der Devise: lieber haben als brauchen.“

Das Besondere ist jedoch die eigens hierfür von FWM entwickelte Software namens FAMS (Fuchs Automated Milling Software). Sie schreibt den Code und ersetzt damit den Programmierer sowie denjenigen, der das Bauteil einfährt. „Wir müssen nur noch die CAD-Daten einlesen, den Rest macht FAMS“, erläutert Johannes Voit, ebenfalls Geschäftsführer bei FWM.

Mehrere Jahre tüftelte das Team daran, inzwischen kann das Programm einen Großteil der Komponenten vollautomatisiert für die Maschinenbearbeitung vorbereiten. „Unsere typische Losgröße ist 1“, erklärt Thomas Fuchs. „Dafür suchten wir nach einer Lösung, die nicht nur das Teilehandling übernimmt, sondern auch den Programmieraufwand deutlich senkt. HERMLE unterstützte uns bei der Entwicklung der Software und stand uns mit seiner Expertise als Partner zur Seite.“ Die Fähigkeiten der Anlage würden so voll ausgenutzt und trotz Zwei-Schicht-Betrieb könne das Unternehmen 24 Stunden an fünf Tagen in der Woche produzieren.

Einzelteile in Serie fertigen

Neben der C 22 U zerspant FWM gleich auf vier C 400 U von HERMLE. „Wir setzen auf redundante Maschinen, damit unsere eigene Software überall identisch funktioniert“, sagt Johannes Voit. Das erste Bearbeitungszentrum kam 2018 in den Maschinenpark, die weiteren folgten quasi im Jahresrhythmus. „Ich kaufe gerne Maschinen“, gesteht Thomas Fuchs verschmitzt. „Aber ganz im Ernst: Diese Bearbeitungszentren sind einfach erstklassig und unsere CNC-Fräser schätzen die Arbeit an diesen Anlagen.“ Johannes Voit ergänzt: „Unsere Erfahrungen sind rundum positiv, nicht nur mit der Präzision, sondern gerade auch mit dem Service. Meist ist der Techniker von HERMLE schon wenige Stunden nach der Fehlermeldung hier und behebt das Problem.“ Dabei spiele auch eine Rolle, dass alle Bearbeitungszentren aus Gosheim gleich aufgebaut seien und jeder Monteur damit bestens vertraut sei.

Zwei der C 400 U werden durch das Handlingsystem HS flex automatisiert mit Werkstückträgern versorgt. „Der Einstieg ins Paletten-Handling war ein Meilenstein für uns“, blickt Johannes Voit zurück. „Damit konnten wir unsere Werker an das Thema heranführen und ihnen die Möglichkeiten aufzeigen.“ Thomas Fuchs ergänzt: „Unsere Philosophie ist es, durch unsere Maschinen qualifizierte Fachkräfte in die Fertigung zu ziehen. Wir haben ein junges Team und die Kollegen sind sehr wissbegierig.“ Deshalb setzt FWM auch auf hybride Arbeitsplätze: Die CNC-Fräser bedienen nicht nur die Maschinen, sondern programmieren sie auch und erweitern sukzessive ihre CAM-Fähigkeiten. „Das macht unsere Jobs sehr interessant“, sind sich die Geschäftsführer sicher.

Aufträge im Griff, Maschinen im Blick

Steuerung und Überwachung von Roboter- sowie Handlingsystemen übernehmen HACS – HERMLE Automation-Control-System und HIMS – HERMLE Information-Monitoring-Software. Damit lassen sich Arbeitszeiten und Werkzeugeinsätze vorausschauend planen und NC-Programme sowie Nullpunkte einfach zuweisen. Änderungen im Ablaufplan sind jederzeit möglich. Das Überwachungstool bietet neben einer kompakten Live-Ansicht auch detaillierte Statushistorien und Meldungsprotokolle.

Hat sich der Invest in das neue Robotersystem gelohnt? „Ein ganz klares Ja! Ich habe es durchgerechnet: Ohne diese Anlage bräuchten wir in der heißen Phase eines Projekts gut neun Leute mehr – und noch eine Maschine obendrauf“, erklärt Thomas Fuchs. Sein Kompagnon fügt hinzu: „Wenn wir mannlos fertigen, senken wir die Kosten pro Teil. Facharbeitermangel und Personalverfügbarkeit sind zwei weitere Faktoren, die für die Automation sprechen. Dadurch halten wir unsere Kapazitäten aufrecht und können unsere Kunden termingerecht und in hoher Qualität beliefern.“