Jugend forscht war gestern

Was als Improvisation mit einem Leichtbauroboter begann, läuft heute mit der Automation von HERMLE: PAWA-Tech zeigt, warum sich der Wechsel zu professionellem Equipment lohnt. Das 5-Achs-Bearbeitungszentrum C 22 U mit adaptiertem Robotersystem RS 05-2 hat den Lohnfertiger bei der Produktivität weit nach vorn katapultiert.

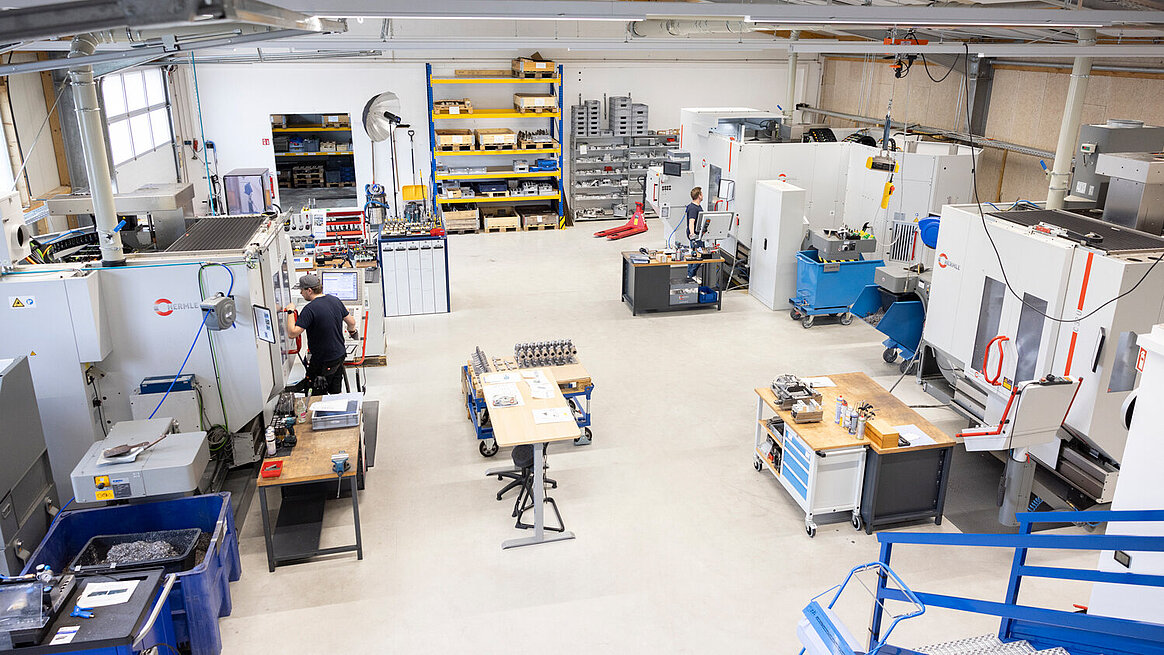

2016 gründete Paul Walczok jun. sein Unternehmen, die PAWA-Tech GmbH mit Sitz in Essenbach im niederbayerischen Landkreis Landshut. „Fast eine Garagenfirma“, erzählt er. Ein Raum, eine C 250 U, ein winziges Büro. Das Geschäft lief gut, 2019 war der Bedarf für eine zweite HERMLE da. Der Betrieb zog um. Mit Kumpels, Gabelstapler und Akkuschrauber wurde die neue Halle vorbereitet, der Boden gegossen, Maschinen versetzt – darunter auch die C 250 U. „Zwei Wochen später kam der Kran ein zweites Mal, um die neue C 32 U aufzustellen. Nach wenigen Tagen lief sie produktiv“, erinnert sich der Geschäftsführer.

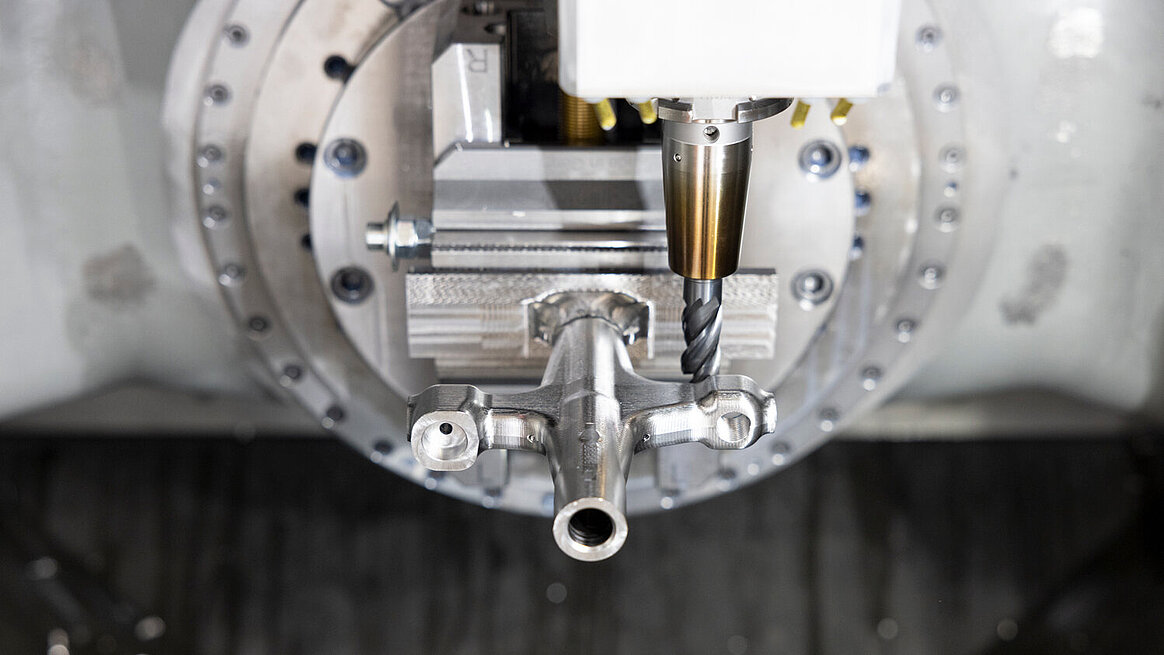

PAWA-Tech ist breit aufgestellt und fertigt für die Automobilbranche ebenso wie für den Hydraulikbereich, die Luft- und Raumfahrtindustrie sowie die Medizintechnik. „Die meisten unserer Werkstücke gehen jedoch in den Motorsport“, verrät Paul Walczok. Dabei zerspant der Betrieb Aluminium, Stahl, Edelstahl und Kunststoffe.

In Ruhe und mit Plan umgesetzt

Automation war von Anfang an ein Thema. „Meine erste Automatisierung habe ich für die C 250 U selbst zusammengebastelt“, sagt Paul Walczok stolz. „Ein Leichtbauroboter, ein bisschen Steuerung, das alles hatte Jugend-forscht-Charme.“ Es funktionierte – irgendwie. „Ich habe dadurch gelernt, worauf es ankommt: Späneabfuhr, Kühlmittelversorgung und natürlich vor allem Prozesssicherheit.“ 2023 machte er dann den großen Schritt: eine C 22 U mit adaptiertem Robotersystem RS 05-2 von HERMLE. Diesmal also professionell und aus einer Hand. „Wir ließen uns Zeit für die Planung und haben genau überlegt, wie die Maschine ausgestattet sein muss und welche Aufgaben das Robotersystem übernehmen soll“, berichtet der Unternehmer. Hierfür baute er die Halle komplett um, erweiterte die Fertigungsfläche und ergänzte bei der Gelegenheit noch einen Bürotrakt.

Seit etwa einem Jahr läuft die Automatisierung nun in den Nachtstunden personenlos. Tagsüber bedienen die Fachkräfte die drei Bearbeitungszentren im Zweischichtbetrieb. Nachts übernimmt Kollege Roboter an der C 22 U. Losgrößen ab zehn Bauteilen fertigt PAWA-Tech inzwischen vollautomatisch. „Das hat sich vor allem bei Werkstücken mit langen Laufzeiten bewährt. Damit ist die Maschine die ganze Nacht beschäftigt“, sagt der Unternehmensgründer.

-

Das High-Performance-Bearbeitungszentrum C 22 U bietet eine enorme Flexibilität. -

PAWA-Tech setzt auf HERMLE: Zuerst mit der C 250 U, als nächstes folgte die C 32 U, und seit vergangenem Jahr zerspant auch eine automatisierte C 22 U die Bauteile. -

Das einheitliche Bedienkonzept macht es den Fachkräften von PAWA-Tech leicht, zwischen den Bearbeitungszentren zu wechseln. -

Viele der zerspanten Komponenten gehen in den Motorsport. -

Ob nur ein einzelnes, ein Dutzend oder eintausend Werkstücke zu bearbeiten sind – dank der automatisierten Fertigung kann PAWA-Tech alle Anforderungen meistern. -

Ob nur ein einzelnes, ein Dutzend oder eintausend Werkstücke zu bearbeiten sind – dank der automatisierten Fertigung kann PAWA-Tech alle Anforderungen meistern.

Kompakte Lösung, große Wirkung

Ein 6‑Achsen-Industrieroboter handhabt Rohlinge bis zu zehn Kilogramm, verschiedene Greifer wechselt er vollautomatisch und kann so flexibel unterschiedliche Komponenten bewegen. PAWA-Tech nutzt einen fünffachen Schubladenspeicher, der auf jeder Etage 50 bis 90 Werkstücke aufnehmen kann. Dabei lassen sich die Universalmatrizen schnell an wechselnde Bauteile anpassen. Das Robotersystem RS 05-2 baut sehr kompakt und benötigt nur rund zwei Quadratmeter Aufstellfläche, Bediener haben freien Zugang zum Arbeitsraum und Speicher. Es ist vollständig in die HERMLE Umgebung integriert und lässt sich per Touchpad bedienen. Das HERMLE Automation-Control-System (HACS) zeigt beispielsweise eine Übersicht der Aufträge, den Ablaufplan sowie Werkzeugdaten und Priorisierung. Dank Langhubspanner und dem Schubladensystem können verschiedene Bauteilgrößen ohne Umrüsten gespannt werden.

Angst vor der Automatisierung hatte keiner der 13 Beschäftigten. „Ich habe klar kommuniziert, was ich erreichen will. Meine Belegschaft soll ihre fachlichen Kompetenzen einsetzen können, also beispielsweise die Maschinen programmieren und Prozesse optimieren, die einfachen Einlegearbeiten übernimmt der Roboter“, betont Paul Walczok. „Alle Kollegen können die Anlage bedienen und Standardaufgaben übernehmen. Wer ein bisschen mitdenkt, hat die Steuerung schnell drauf“, weiß er aus Erfahrung. Zwei der Fachkräfte haben sich inzwischen auf die automatisierte Anlage spezialisiert und viel Know-how aufgebaut.

Mehr Fräszeit, mehr Möglichkeiten

Seit Einführung des Roboters hat sich die Spindellaufzeit verdoppelt. Während die konventionellen Maschinen im Zweischichtbetrieb fertigen, fräst die C 22 U mit RS 05-2 auch über Nacht. „24/7 geht heute nur mit Automation“, ist sich Paul Walczok sicher. „Wenn ein Kunde am Freitagabend noch zehn Teile übers Wochenende bestellt, können wir dank Robotersystem liefern.“ Diese große Flexibilität helfe vor allem in Zeiten, in denen sich die Auftragsbücher nicht von selbst füllen.

Warum setzt Paul Walczok so konsequent auf HERMLE? Er überlegt nicht lang. „Weil es funktioniert. Die Maschinen sind sehr zuverlässig. Und sollten wir doch mal eine Störung melden, ist am nächsten Tag Ersatz da. Das ist für unseren Alltag und unsere Liefertreue entscheidend.“ Er kennt die Branche und weiß, wie viel Zeit er verlieren könnte, wenn sich niemand zuständig fühlt. „Das ist das Schöne bei HERMLE. Maschine, Roboter, Service – für alles gibt es eine einzige Telefonnummer und einen Ansprechpartner, der das Problem zeitnah löst.“

Der zweite Grund ist die hohe Präzision der Bearbeitungszentren. „In der Motorsportbranche arbeiten wir mit engen Toleranzen und fräsen auf der C 32 U komplette Zylinderköpfe – inklusive Kanälen und Passungen“, erklärt der Geschäftsführer. Das könne je nach Bauteil auch schon mal einen Tag dauern. „Genauigkeit auf fünf Achsen – das ist unser Geschäft.“

PAWA-Tech zeigt, wie Fertigung heute funktioniert: präzise, flexibel und gut organisiert. Die Kombination von Bearbeitungszentrum, Robotersystem und verlässlichem Service von HERMLE macht den Unterschied. Darauf können sich Paul Walczok und sein Team verlassen. Für die Motorsportbranche und andere anspruchsvolle Kunden zählt das mehr als große Worte. Hier geht es um Bauteile, die passen müssen, Prozesse, die laufen, und Maschinen, die nachts nicht schlappmachen.