Robotersystem auf einem neuen Level – das Robotersystem RS 2 in GEN2 Ausführung

Seit über 25 Jahren beschäftigt sich die HERMLE AG mit der Automatisierung ihrer Bearbeitungszentren. Nach dem Start mit einfachen Palettenwechslern, folgten kompakte Handlingsysteme und von Beginn an kamen auch Roboter zum Einsatz. Zwischenzeitlich hat sich HERMLE mit seinen Automationslösungen einen Namen und ein zweites Standbein geschaffen. Der Kunde erwirbt beide Hauptkompo-nenten von einem Hersteller und hat im Servicefall auch nur einen Ansprechpartner. „Alles aus einer Hand“ ist bei HERMLE nicht nur ein Slogan, sondern ein echter und wertvoller Vorteil, der von den Kunden genauso geschätzt wird wie die Service-Benchmark von HERMLE.

Mit dem Robotersystem RS 2 in GEN2 Ausführung hebt die HERMLE AG die Automation nun nochmals auf ein neues Level. Das bisherige RS 2 System wurde in fast allen Bereichen verbessert und optimal an die Kundenanforderungen angepasst.

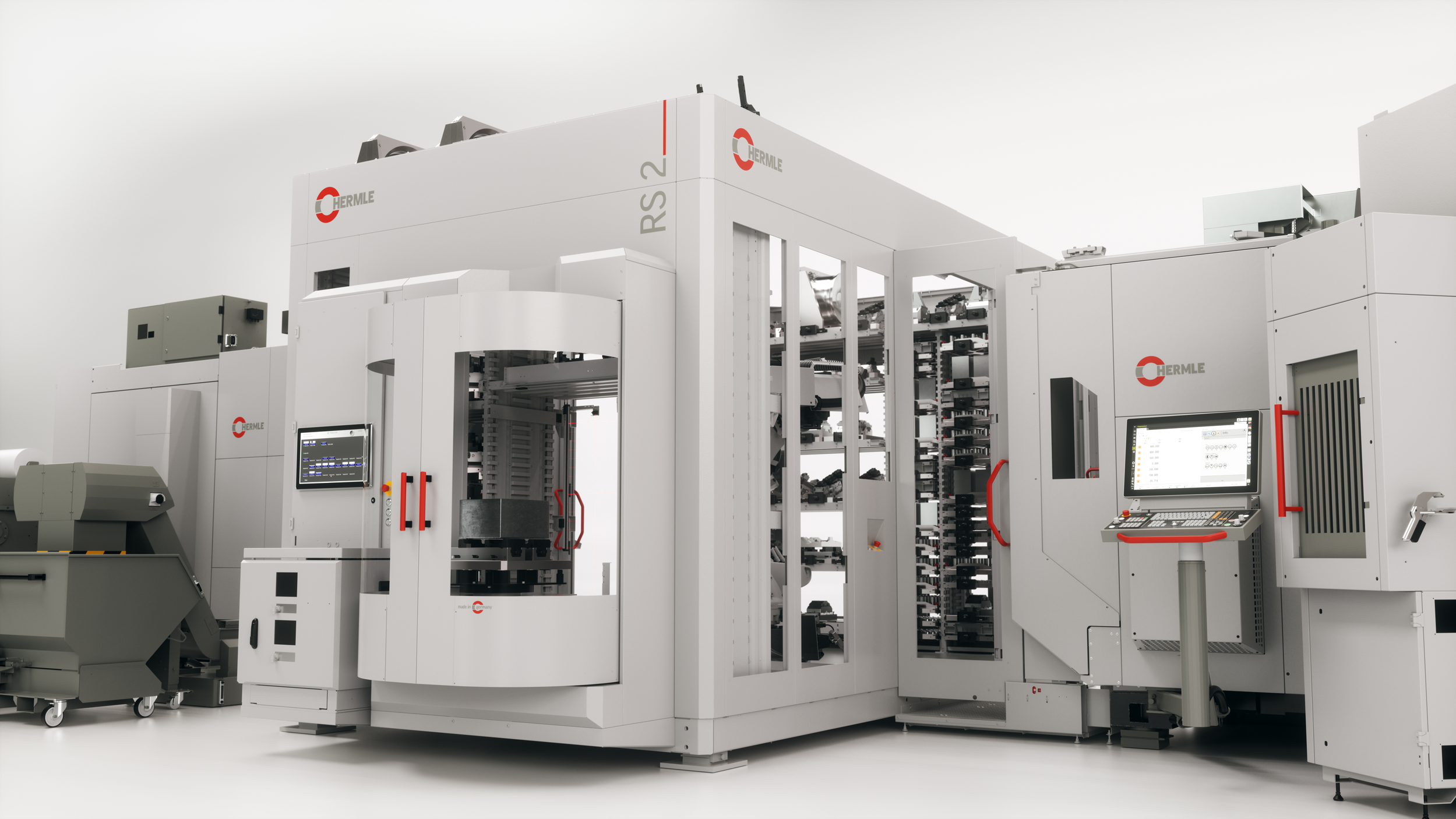

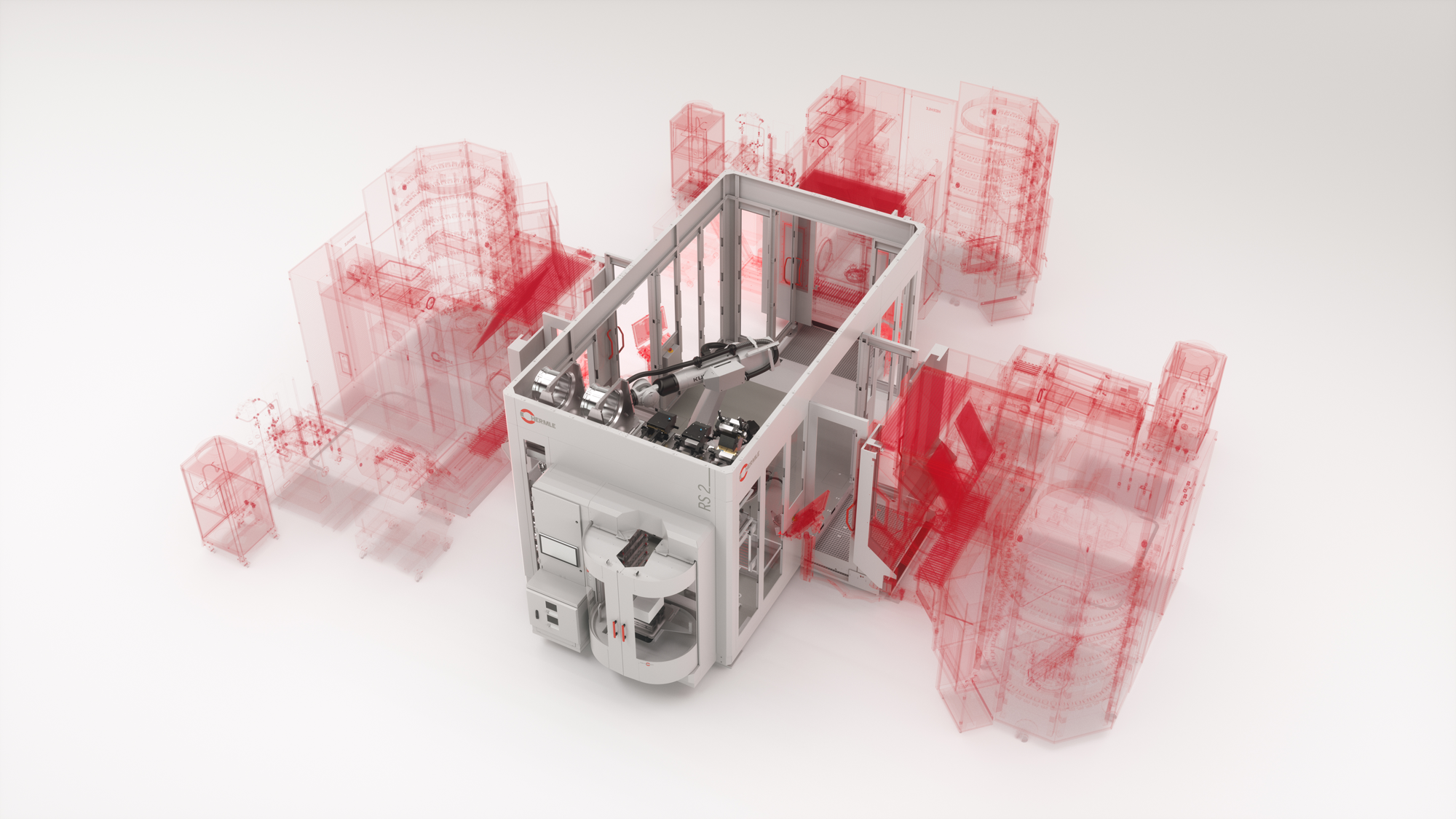

Das System basiert auf einer Plattform und ist modular in verschiedene Auslegungen anpassbar. Dies führt auch zu der Möglichkeit das System an ein, zwei oder sogar drei gleiche oder sogar unterschiedliche HERMLE Bearbeitungszentren zu adaptieren. Die Umhausung ist für eine perfekte Einsicht fast vollumfänglich verglast und bietet mit bis zu drei Doppelzugangstüren auch einen optimalen Schutz für den Bediener, gerade wenn dieser auch mal manuelle arbeiten an einer Maschine durchführt. Verschiedene Rüstplatzvarianten sorgen für eine komfortable Werkstückein-schleusung in das System. Sechs Regalmodule sorgen für eine hohe und komfortable Werkstückbevorratung. Ausgelegt für die Bevorratung von Paletten, Werkstückträgern oder Matrizen und natürlich auch Ablageplätze für die unterschiedlichsten Greifer. Der 6-Arm Roboter steht mittig im System und ist so ausgelegt, dass er bei einem maximalen Transportgewicht von 210 kg alle Arbeitsräume der Maschinen perfekt bestücken kann. Transportiert wird das System an einem Stück ohne Demontage, wie auch alle HERMLE Maschinen, so dass eine schnelle, reibungslose Aufstellung und Inbetriebnahme gewährleistet werden kann.

-

Robotersystem RS 2 GEN2 mit zwei adaptierten 5-Achs-Bearbeitungszentren C 32 -

Laserüberwachungssystem des Robotersystem RS 2 GEN2 -

Individuelle Regalmodule mit einer intelligenten Ablagestrategie

des Robotersystems RS 2 GEN2 -

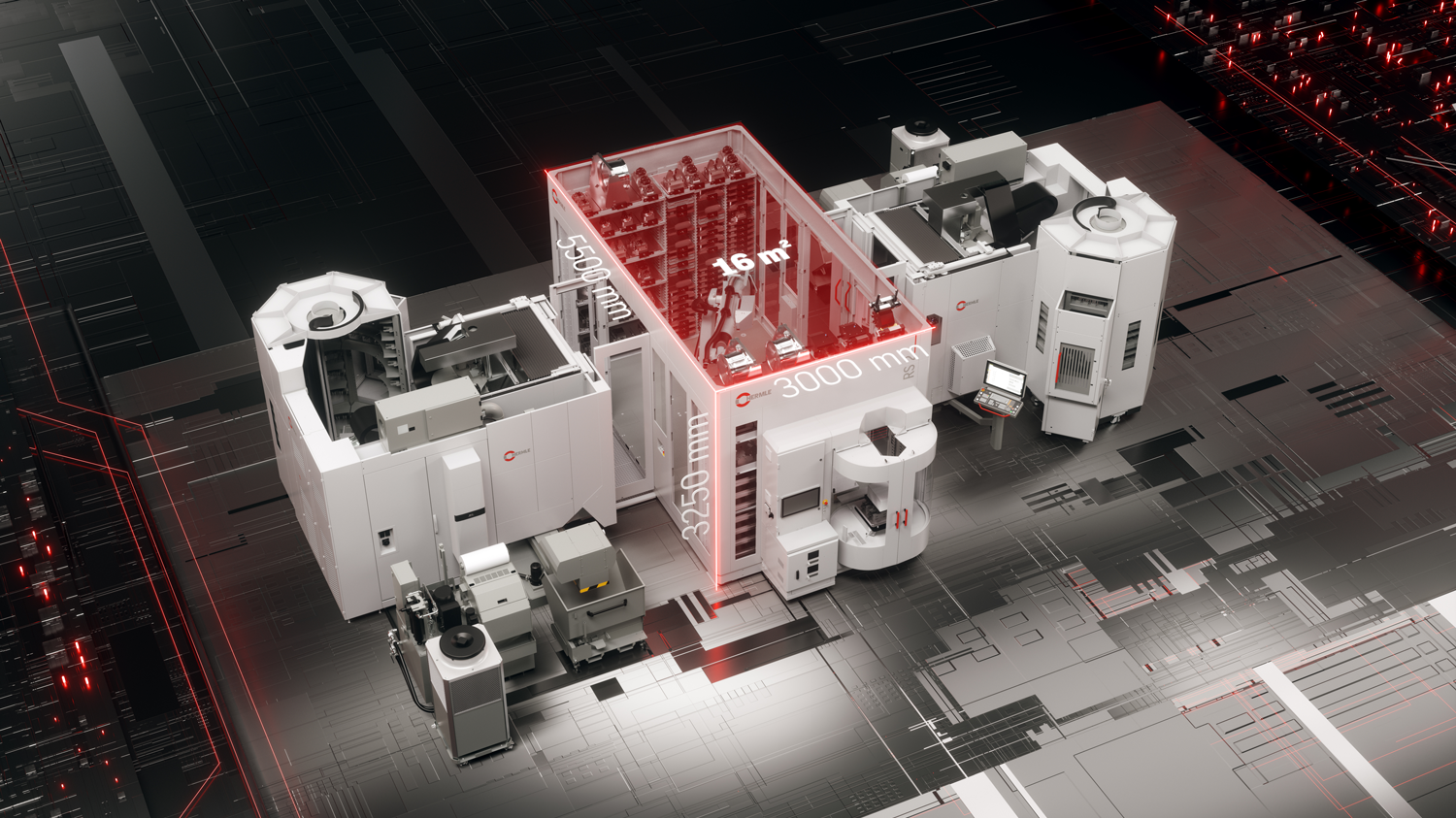

Platzbedarf der Ausbaustufe 1 des Robotersystem RS 2 GEN2

mit zwei adaptierten 5-Achs-Bearbeitungszentren C 32 -

Fünf der sechs Regalmodule für das Robotersystem RS 2 GEN2

Somit setzt sich das Robotersystem aus mehreren Haupt-Komponenten zusammen, welche hier nochmals aufgeführt und im Detail betrachtet werden soll.

- Grundplattform in vier Ausbaustufen mit vollverglaster Umhausung

- 6-Achs-Roboter mit 210 kg Traglast

- Zwei Rüstplatzsysteme mit Werkstückhöhenvermessung und Breitenkontrolle

- Sechs individuelle Regalmodule mit einer intelligenten Ablagestrategie

- Bis zu drei Übergabestationen für Werkstückhandling

- Unterschiedlichste Greifer-, Spann-, Paletten- und Matrizensysteme

- Steuerungssoftware für die perfekte Bedienung und Bearbeitungsstrategie

Grundplattform in vier Ausbaustufen mit vollverglaster Umhausung

Die Grundplattform benötigt einen Platzbedarf von gerade mal 13 m2, bei Hauptabmessungen von 4,25 x 3,00 x 3,25 m (L x B x H). Die Ausbaustufe 1 benötigt einen Platzbedarf von gerade mal 16 m2, bei Hauptabmessungen von 5,50 x 3,00 x 3,25 m (L x B x H). Sie ist als Schweißkonstruktion ausgelegt, wird in der eigenen Blechfertigung hergestellt, trägt den 6-Arm-Roboter, die Regalsysteme und die Umhausung. Diese ist fast vollumfänglich verglast, um dem Bediener eine gute Einsicht in das System zu bieten.

6-Achs-Roboter mit 210 kg Traglast

Der 6-Achs-Roboter steht im Zentrum des Systems und ist auf der Plattform fest montiert. Durch seine optimierte Anordnung, erreicht er bis zu drei Arbeitsräume, bis zu sechs Regalmodule, den Rüstplatz und die beiden Ablagepositionen und das bei einem Transportgewicht von bis zu 210 kg.

Zwei Rüstplatzsysteme mit Werkstückhöhenvermessung und Breitenkontrolle

An das System kann ein manueller oder optional drehbarer Rüstplatz adaptiert werden. Dieser verfügt über eine großzügige Verglasung und zwei Drehtüren, die bei Öffnung, um den Rüstplatz zu beladen, gleichzeitig den Zugang in das System verschließen. Ein Clou der sich hinter dem Rüstplatz verbirgt, ist das Laserüberwachungssystem. Das Laserüberwachungssystem prüft die Werkstückhöhe und kontrolliert die maximale Breite der Paletten/Trägersysteme bevor der Roboter die Palette oder das Trägermodul mit Matrize vom Rüstplatz in die Regalmodule ablegt. Das Steuerungssoftware kann so schnell und einfach, freie Kapazität im Regalmodul erkennen und die Palette/Trägersystem platzoptimiert, im chaotisch organisierten Lagersystem ablegen. Dies sorgt für eine prozesssichere Regalbefüllung.

Sechs individuelle Regalmodule mit einer intelligenten Ablagestrategie

Die sechs Basisregalmodule bieten eine Vielzahl an Ablagemöglichkeiten und Varianten. Durch die sich ständig anpassende Bevorratung in den neuen, breitenflexibel und höhenoptimierten Regalen, reduzieren sich manuelle Regalanpassungen konsequent. Somit ist keine starre Regaleinteilung wie bisher notwendig. Die Steuerungssoftware übernimmt diese Tätigkeit und legt die Paletten/Trägersysteme chaotisch in der Regalmodulen ab und optimiert den Platzbedarf perfekt. Die nutzbare Regalmodulanzahl hängt davon ab, wie viele Maschinen an das Robotersystem adaptiert werden.

Bis zu drei Übergabestationen für Werkstückhandling

Um von Platten- auf Teilehandling zu wechseln, stehen im Arbeitsraum des Robotersystems ja nachdem wieviel Maschinen adaptiert werden ein, zwei oder drei Übergabestationen für die Ablage der Paletten/Trägermodule zur Verfügung. Nach einem Greiferwechsel kann zwischen dem Handling von Paletten mit Werkstücken oder einzelnen Werkstücken gewechselt werden. Somit können zum Beispiel, bei einer zwei Maschinen-Lösung, in einer Maschine aktuell Werkstücke auf Palettenträger, in der anderen Einzelwerkstücke produziert werden. Hohe Flexibilität ohne Einschränkungen.

Unterschiedlichste Greifer-, Spann-, Paletten- und Matrizensysteme

Eine der wichtigsten Komponenten bei einem Robotersystem sind die unterschiedlichsten Greifer. Hermle setzt in den Robotersystemen für das Teilehandling Standard- oder Hybridgreifer, jeweils als Einzel- oder Doppelgreifer ein. Die Standardgreifer als Einfach- und Doppelgreifer können manuell von 8 bis 319 mm eingestellt werden. Das Transportgewicht beträgt pro Greifer 20 kg. Die Hybridgreifer als Einfach- und Doppelgreifer können sich automatisch von 10 bis 240 mm verstellen. Alle Greifer können mit unterschiedlichsten Greiferfinger adaptiert werden. Das Transportgewicht der Hybridgreifer beträgt 25 kg, beim Doppelhybridgreifer 2 x 25 kg.

Für das Handling von Paletten und Matrizenträgern ist am Roboter ein NSR-Greifer adaptiert. Hiermit können Paletten mit einem Gewicht von bis zu 210 kg und Matrizenträger bis zu 600 x 600 mm mit bis zu 180 kg transportiert werden. Neben den Standardmatrizen, die ein standardisiertes Raster für gleiche Bauteile aufweisen, sind auch Universalmatrizen von HERMLE einsetzbar, die individuell auf verschiedenste Teilefamilien verstellt werden können.

Um eine vollautomatisierte und prozesssichere Bearbeitung und Teilehandling zu bieten, können in der RS 2 GEN2 auch vollautomatisiert die Spannbacken der Schraubstöcke gewechselt werden. Dies ermöglicht einen noch höheren Werkstückumfang und ist eine optimale Ergänzung im Bereich der 6-Seiten Bearbeitung.

Steuerungssoftware für die perfekte Bedienung und Bearbeitungsstrategie

Die Steuerungssoftware ist das Herzstück und das Gehirn der Anlage. Sie verwaltet, prüft, koordiniert den Workflow in der Anlage. Sie kommuniziert mit dem Bediener und zeigt die Systemzustände auf. Intelligente Ausweichstrategien in der Auftragsreihenfolge (z.B. gebrochene Werkzeuge, Auftrag kann nicht weiterbearbeitet werden, umschwenken auf einen alternativen Auftrag bei dem alles zur Verfügung steht). Ideale ToDo-Vorschau für Bedienertätigkeiten mit mehrtägiger Vorausschau. Flexible Planungsmöglichkeiten über mehrere Maschinen.

Die Vorteile nochmals auf einen Blick

- Kompaktes, hochmodulares Robotersystem in vier Ausbaustufen

- Platzoptimiert auf 13 m2 bzw. 16 m2

- Modernes Design und mit bis zu drei HERMLE Maschinen kombinierbar

- Bis zu sieben Maschinenmodelle aus beiden Baureihen von HERMLE sind adaptierbar

- Sechs verschiedene individuell konfigurierbare Regalmodule für höchste Flexibilität

- Unterschiedlichste Greifer, Paletten, Matrizen, Trägermodule und Spannbacken

- Transportgewicht bis zu 210 kg

- Bedienerfreundliche Steuerungssoftware, für die die Bedienung der Anlage, Verwaltung der Aufträge und Prozesse, Steuerung der Abläufe

Kontakt für Journalisten/Redakteure

Maschinenfabrik Berthold HERMLE AG / Abt. Marketing / E-Mail: marketing@hermle.de / Tel. +49 (0)7426 95-0

78559Gosheim