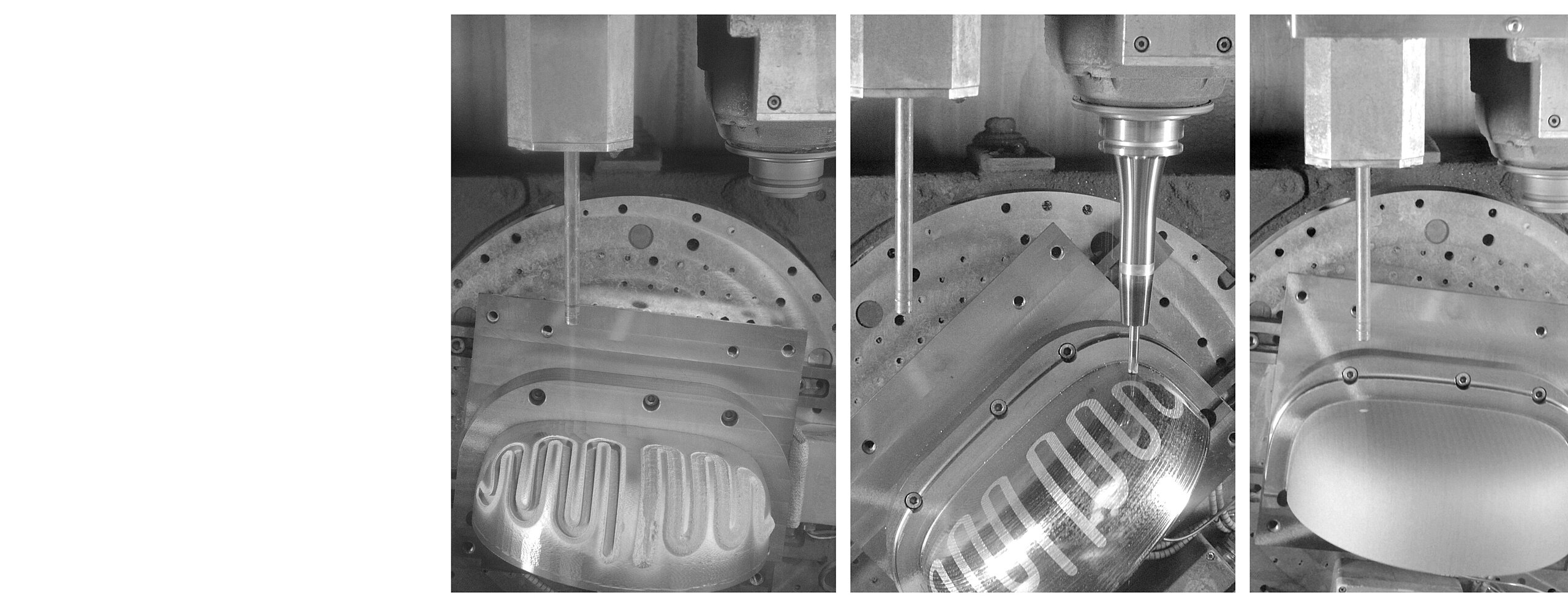

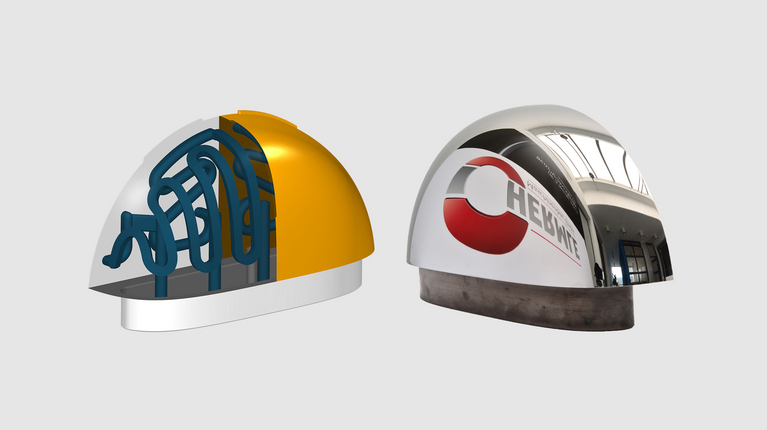

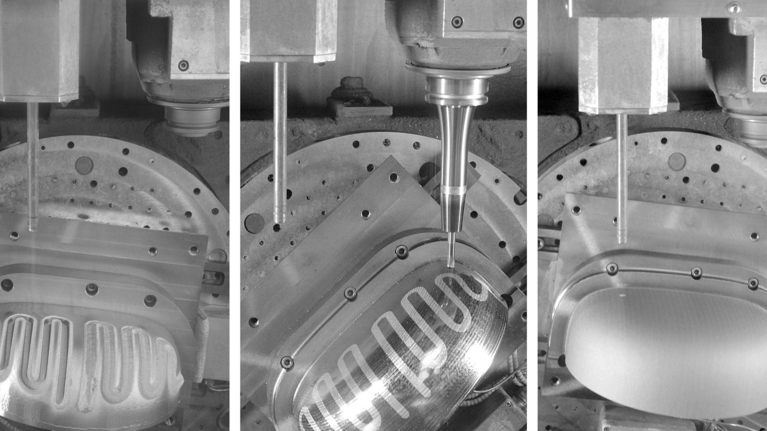

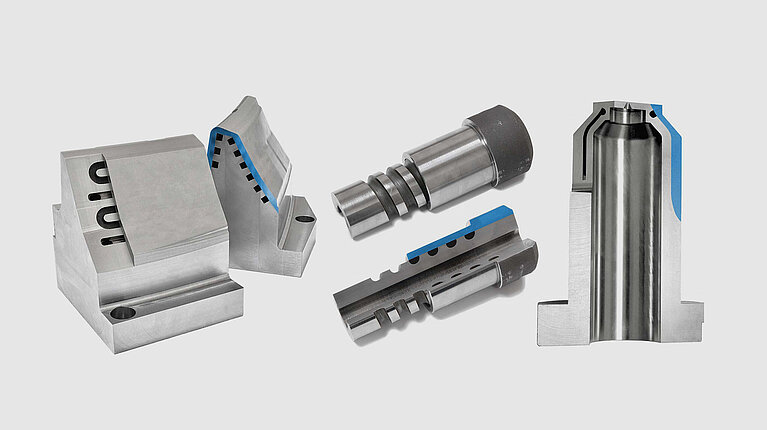

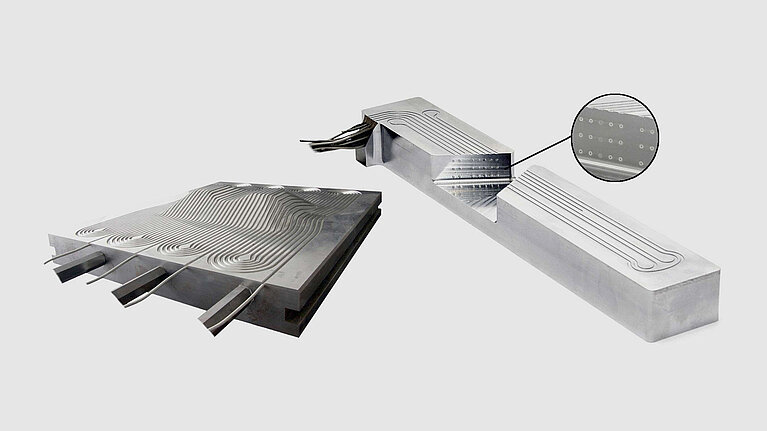

Ein Schwerpunkt bei der Anwendung des MPA Verfahrens liegt im Werkzeug- und Formenbau für Spritz- und Druckgussverfahren. Die generative Fertigung erlaubt eine kontinuierliche Kühlung von Bauteiloberflächen, wie sie mit herkömmlichen Herstellungsverfahren nicht oder nur sehr aufwändig realisierbar ist. Erfahrungen mit Kundenbauteilen haben gezeigt, dass generativ gefertigte Bauteile mit konturnaher Kühlkanalführung enormes Potential zur Zykluszeitreduzierung beim Spritzgussvorgang haben.

Im Vergleich mit Werkzeugen ohne effiziente Kühlung konnten bis zu 45% Zeitgewinn erzielt werden. Für besonders hohe Ansprüche an die Werkzeugoberflächen ist sogar eine Hochglanzpolitur möglich. Aufgrund sehr niedriger Porosität im aufgetragenen Material kann diese zum Beispiel für aus 1.2344 Warmarbeitsstahl gefertigte Bauteile angeboten werden.