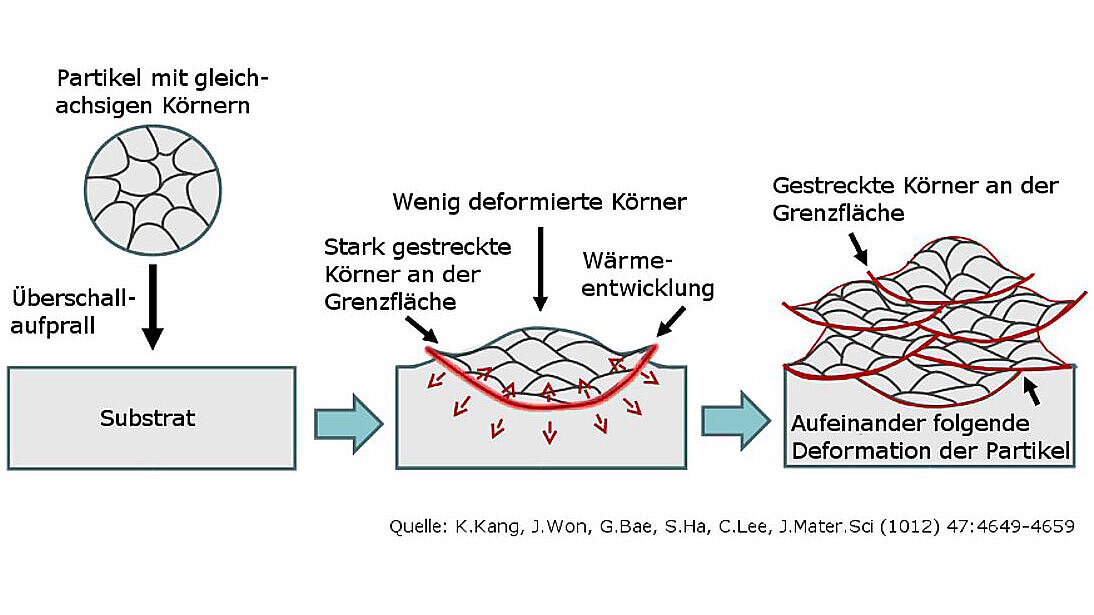

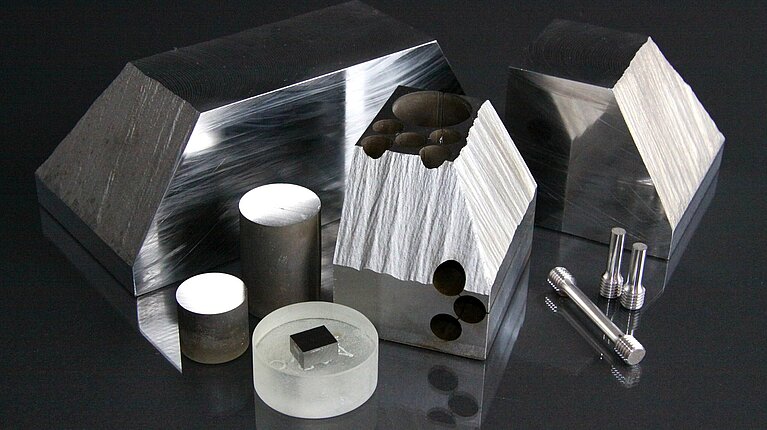

Ausgangsmaterial Metallpulver

Metallpulver sind das Ausgangsmaterial für die generative Fertigung mit dem HERMLE MPA Verfahren. Die physikalischen Eigenschaften der aufgetragenen Metallschichten und der Materialübergänge müssen den hohen mechanischen und thermischen Anforderungen der Einsatzumgebung des zu fertigenden Bauteils entsprechen. Daher ist für jedes verwendete Metallpulver eine optimale Abstimmung der Prozessparameter notwendig. Die Eigenschaften des entstehenden Gefüges werden in umfangreichen Versuchsreihen mit Referenzbauteilen bestimmt. Neben Zug- und Druckversuchen werden aus Untersuchungen von Schliffen im Lichtmikroskop Informationen über Partikel- und Schichthaftung, Porosität und eventuelle Einschlüsse gewonnen.